3D-печать полиметаллами. Вы готовы?

Мультиматериальность — то это способность оборудования печатать изделия из двух и более материалов. Рассмотрим максимально близкие к коммерческой эксплуатации АТ, работающие с металлопорошками и даже проволокой, их успехах в 3d-печати полиметаллической продукции.

Введение

Мир цифрового аддитивного производства (АП) с начала своего рождения изменился настолько, что производимые с его помощью изделия, возникающие при 3d-печати вопросы и способы их решения, и даже функциональность оборудования перешли в совершенно иную область взаимодействия с потребителями предприятий. Казавшиеся недавно фантастическими области применений, а также сама “бионическая” или топологически оптимизированная форма изделий сегодня уже воспринимаются как данность за счет интенсивного развития таких технологий. Все меньше приходится убеждать скептиков и общественность в пользе аддитивных технологий (АТ) и их возможностей не только для быстрого прототипирования, но и для производства ответственной кастомизированной продукции и оснастки. Тем не менее, для многих очевидно, что у АТ еще есть огромное поле для совершенствования и воплощения в жизнь некогда фантастических возможностей. И одно из них – это многоматериальность MM (англ. Multimaterial additive manufacturing, MM-AM).

В чем же суть таких возможностей? Если говорить простым языком, то это способность оборудования печатать изделия из двух и более материалов. Многие из специалистов, давно знакомых с 3d-печатью нитевидными и порошковыми термопластами, реактопластами (фотополимерами, жидкими смолами), пастообразными материалами, знают о способности технологий экструзии материала FDM/FFF, PEM, струйного нанесения материала MJM, струйного нанесения связующего BJ/3DP и даже синтеза на подложке SLS работать одновременно с двумя и более материалами. Известно, что такие возможности элегантно решены у технологий MJM и BJ, позволяя с их помощью строить полноцветные изделия в цветовом пространстве CMYK с миллионами ярких цветов. Начинают появляться в 3d-печати также экзотические проекты с металломатричными композитами MMC (англ. Metal matrix composite) и так называемыми функционально-градиентными материалами FGM (англ. Functionally gradient materials). Но речь сегодня не о них. Рассмотрим в этом обзоре максимально близкие к коммерческой эксплуатации АТ, работающие с металлопорошками и даже проволокой, их успехах в 3d-печати биметаллической и полиметаллической продукции.

Сегодня некоторые требовательные и наукоемкие отрасли промышленности всерьез озабочены разработкой полиметаллических изделий с уникальными свойствами, а также упрощением и удешевлением технологий их получения. Производство какой же ММ продукции и каких свойств для современных промышленников представляет особый интерес?

- Теплопроводность: теплообменники, радиаторы, трубки, пресс-формы, форсунки, воспламенители ракетных двигателей, ракетные сопла, тормозные суппорта;

- Электропроводность: разъемы батарей, элементы спутников;

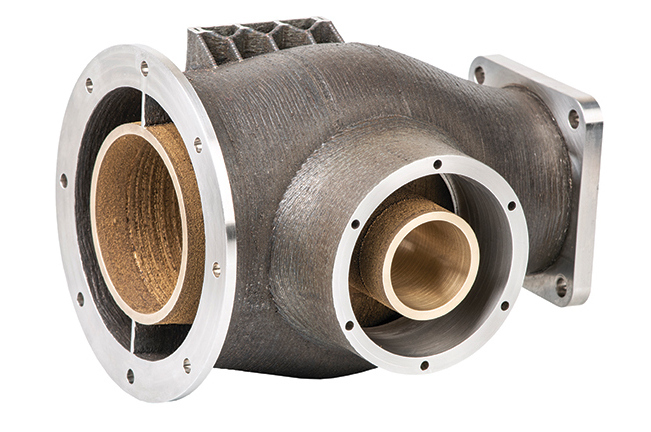

- Антифрикционность: тефлоновые, латунные или прочие втулки/покрытия на поверхностях подшипников скольжения;

- Износостойкость: вставки для сверл, износостойкие пластины, напаиваемые на режущий инструмент;

- Магнитная эффективность: двигатели, приводы;

- Эстетические качества: предметы роскоши (часы, модные аксессуары), кастомизация спортивных товаров;

- Электромагнетизм: оптимизация распространения волн, антенны;

- Радиационная защита: защита мест установки датчиков;

- Вибрации: модальная оптимизация;

- Коррозионностойкость: химические реакторы, каналы конформного охлаждения.

Полный цикл традиционного производства получения серийных полиметаллических изделий включает в себя несколько распространенных процессов с высокой трудоемкостью и малой гибкостью для мелкосерийного производства:

- Плавка сырья: здесь, как правило, применяется высокая температура, большое количество энергии, и времени;

- Литье в песок, гипсовые формы, штамповка, центробежное литье, и других;

- Придание формы заготовке: горячий или холодный прокат, экструзия, пултрузия, и других;

- Финишные операции: шлифовка, полировка, ЧПУ механообработка, травление, и других;

- Соединение: сварка, пайка, склейка, штамповка, крепеж, а также их комбинации.

В результате на весь цикл могут уходить дни, часто недели, а на некоторых производствах с учетом неэффективной логистики – даже месяцы. В современных условиях, в которых оказалась Россия – это непозволительно долго. О разработке новой продукции при такой трудоемкости и речи быть не может!

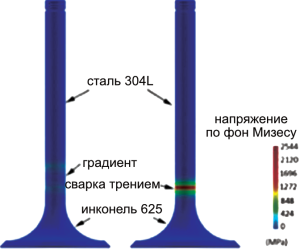

Стоит отметить, что одним из самых слабых мест полиметаллической продукции при использовании устоявшихся методов производства принято считать область соединения разнородных материалов. Зачастую соединяют детали сваркой, пайкой или склейкой, как правило, с резким разделом материалов. Материалы, использующиеся для соединения металлов, могут быть концентраторами напряжений и приводить к растрескиванию компонентов под действием сил и температурного градиента среды эксплуатации. На примере напряжений по фон Мизесу микроструктуры клапана двигателя внутреннего сгорания можно сравнить особенности соединения нержавеющей стали AISI 304L с инконелем 625 в двух вариантах: 1) градиент, полученный с помощью АТ (рис.1, изображение слева) и 2) жесткий раздел, полученный сваркой трением (рис.1, изображение справа).

Другой подход заключается в локализованном изменении химии – использовании FGM, или создании микроструктур, например, закалки стали, селективной термообработки. Несмотря на кажущуюся более сложную природу этого подхода он широко распространен в промышленности и используется веками.

Разработчики аддитивного оборудования LB-PBF или DED-P прекрасно знают, что материалы одного класса могут быть сплавлены между собой с очень похожими или равными параметрами процесса без реальной потери качества. Главное, чтобы материалы были “совместимы” друг с другом (другими словами, качественно сваривались) и не давали трещин на границах, заметно ослабляющих прочность получаемых деталей. Например, можно оставить одинаковыми параметры мощности лазера для каждого слоя или даже не прерывать вектора сканирования. Типичные примеры: нержавеющая сталь + кобальт-хромовые сплавы, нержавеющая сталь + инконель, алюминиевая бронза + инконель, медь + серебро, вольфрам + тантал, и другие. Поэтому полиметаллические детали – это не проблема для технологий газопорошковой наплавки, проволочной наплавки, холодного газодинамического напыления сверхзвуковым газовым потоком.

Казалось бы, возможность быстрой и качественной 3d-печати полиметаллических деталей уже решает главную задачу для многих инноваторов, разработчиков, позволяя уже через несколько часов увидеть деталь без необходимости задействования полного технологического цикла традиционного производства. И вот с приходом АТ и их возможностей некоторые из предприятий-разработчиков высокотехнологичной продукции находят для себя, возможно, судьбоносные решения.

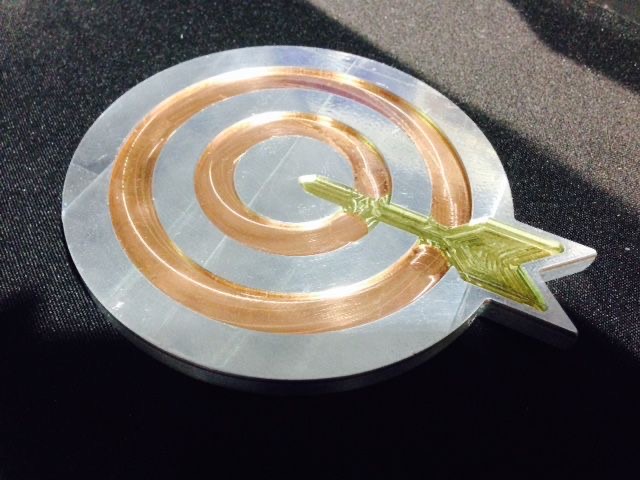

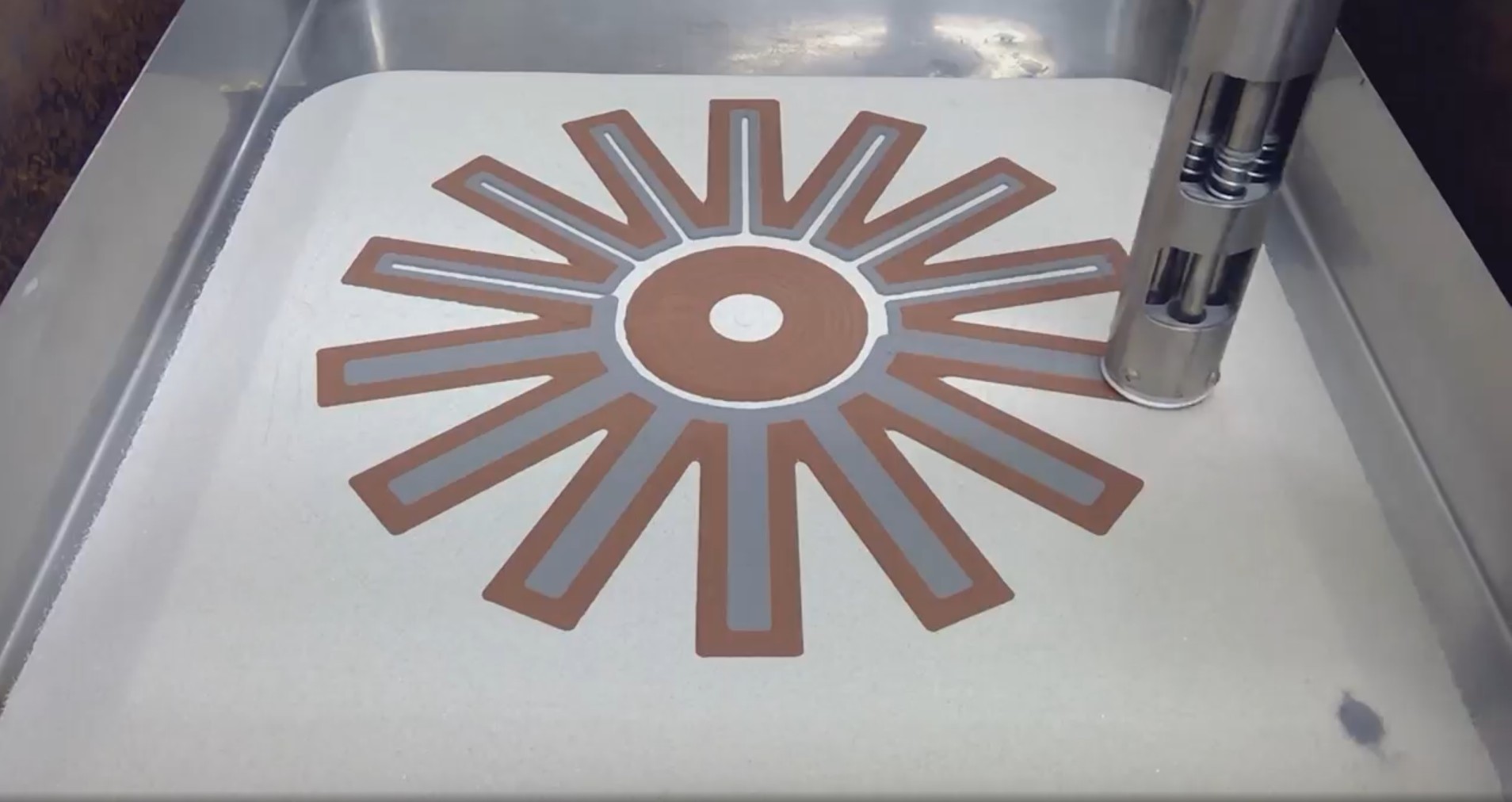

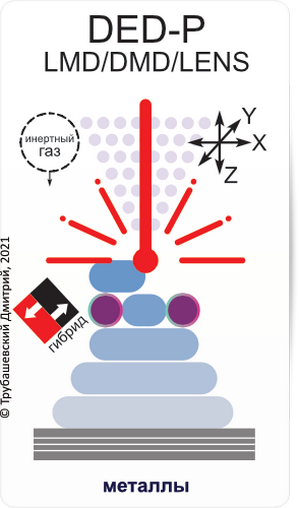

Прямой подвод энергии и материала DED-P. Металлопорошки

Одна из первых металлических АТ, которая громко заявила миру о возможности 3d-печати изделий из двух, трех и даже четырех материалов – прямой подвод энергии и материала из металлопорошковых композиций DED-P (англ. Powder direct energy deposition), или как часто ее называют в России – газопорошковая наплавка (рис. 2). Такая возможность появилась благодаря использованию нескольких питателей, способных попеременно дозировать необходимое количество порошка для нанесения осаждающей головкой. Стоит отметить, что строить несколькими материалами с четкой границей или FGM в этой технологии получается достаточно просто. Данная технология успешно используется для технического обслуживания и ремонта (ТОиР); добавления конструктивных элементов деталям, полученным другими технологиями; создания деталей сложных форм с “нуля”. Правда, сложность получаемых по этой технологии изделий можно обозначить как среднюю, несмотря на то что часто можно встретить оборудование в 5-и и даже 7-и осевом исполнении, не говоря уже о полной свободе движения при использовании РТК. Дело в том, что при печати деталей по технологии DED-P не используются поддержки, а также внешняя среда для частичного отвода тепла. С этой технологией не стоит переживать по поводу размеров получаемых изделий. Потребитель может выбрать для себя либо: компоновку фрезерного станка с предустановленной осаждающей головкой – этот вариант используется для высокой безопасности, точности и повторяемости, или же вариант с робототехническим комплексом (РТК), для которого в ущерб точности и повторяемости потребитель получает практически неограниченные размеры изготовления продукции.

Среди потребителей таких решений смело можно назвать машиностроение для авиационных и ракетно-космических применений (рис.3), а также широкий ряд применений для ремонта оснастки или износившихся ответственных деталей.

Иногда можно увидеть и гибридные станки, которые могут печатать детали большего размера и затем производить лезвийную механообработку ответственных поверхностей деталей под сборку или крепеж – и все это может происходить на одном станке (рис. 4).

Среди ярких представителей этой технологии стоит отметить компании, расположенные практически на всех континентах: BeAM группы AddUp (Франция), Meltio (США), OPTOMEC (США), Trumph (Германия), Insstek (Корея), DMG MORI (Германия), ИЛиСТ (Россия), и многие другие.

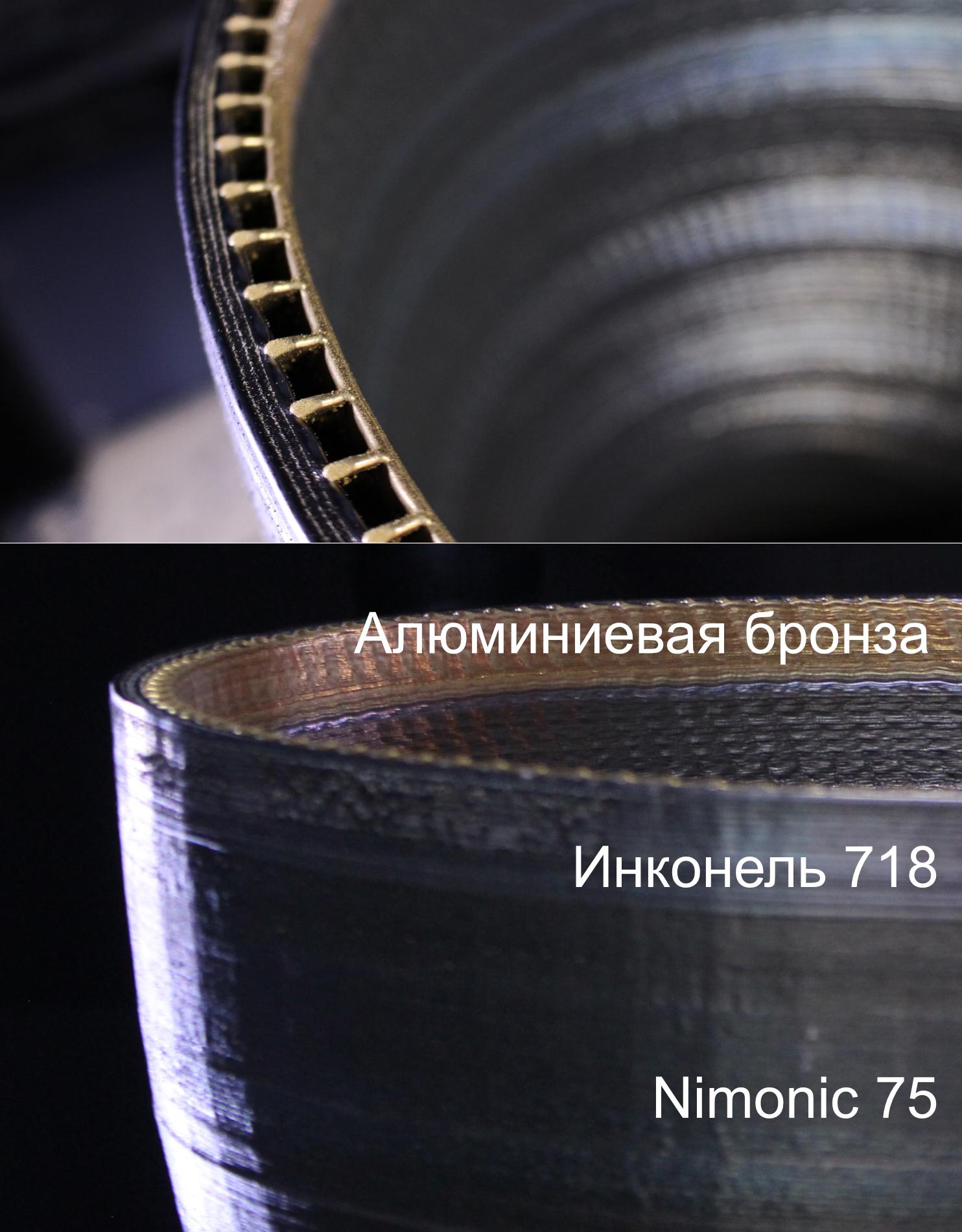

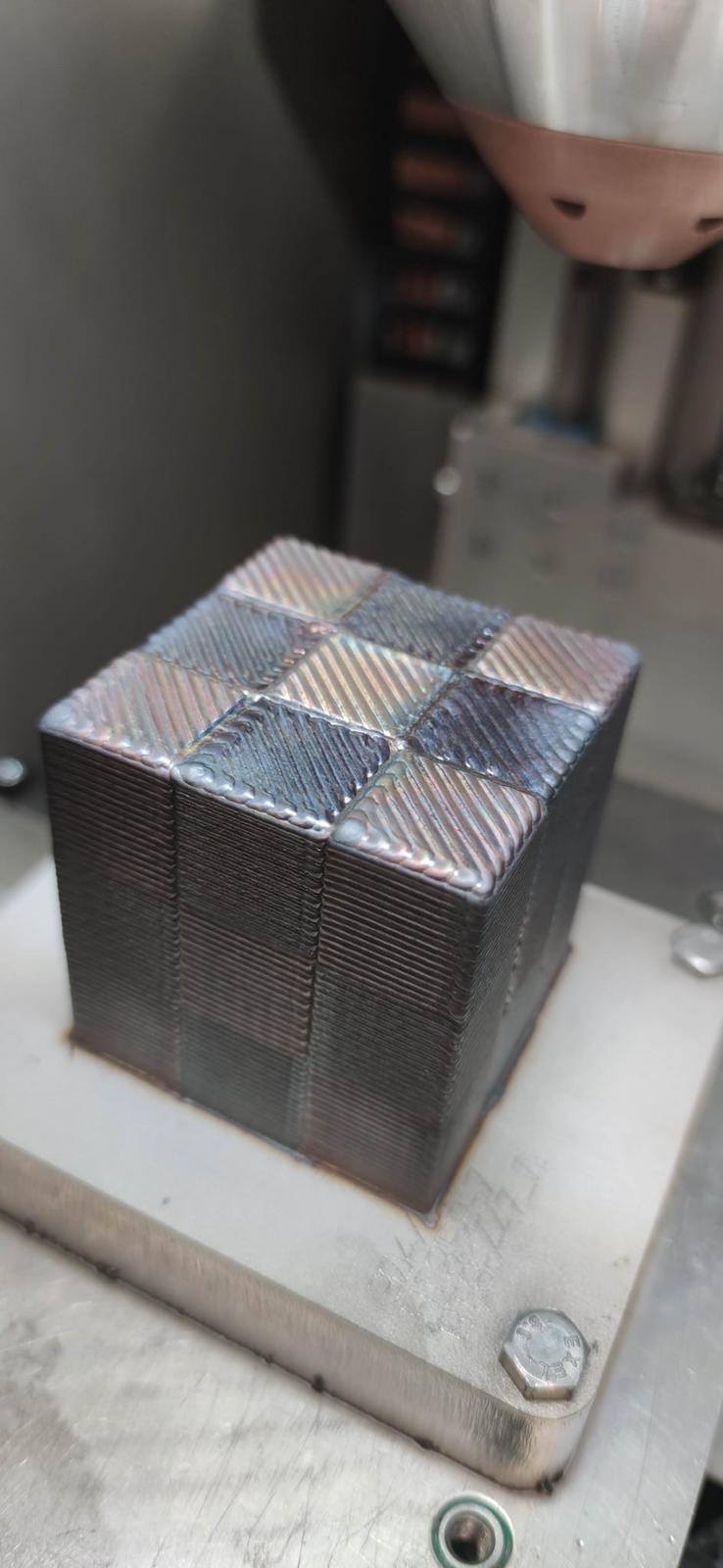

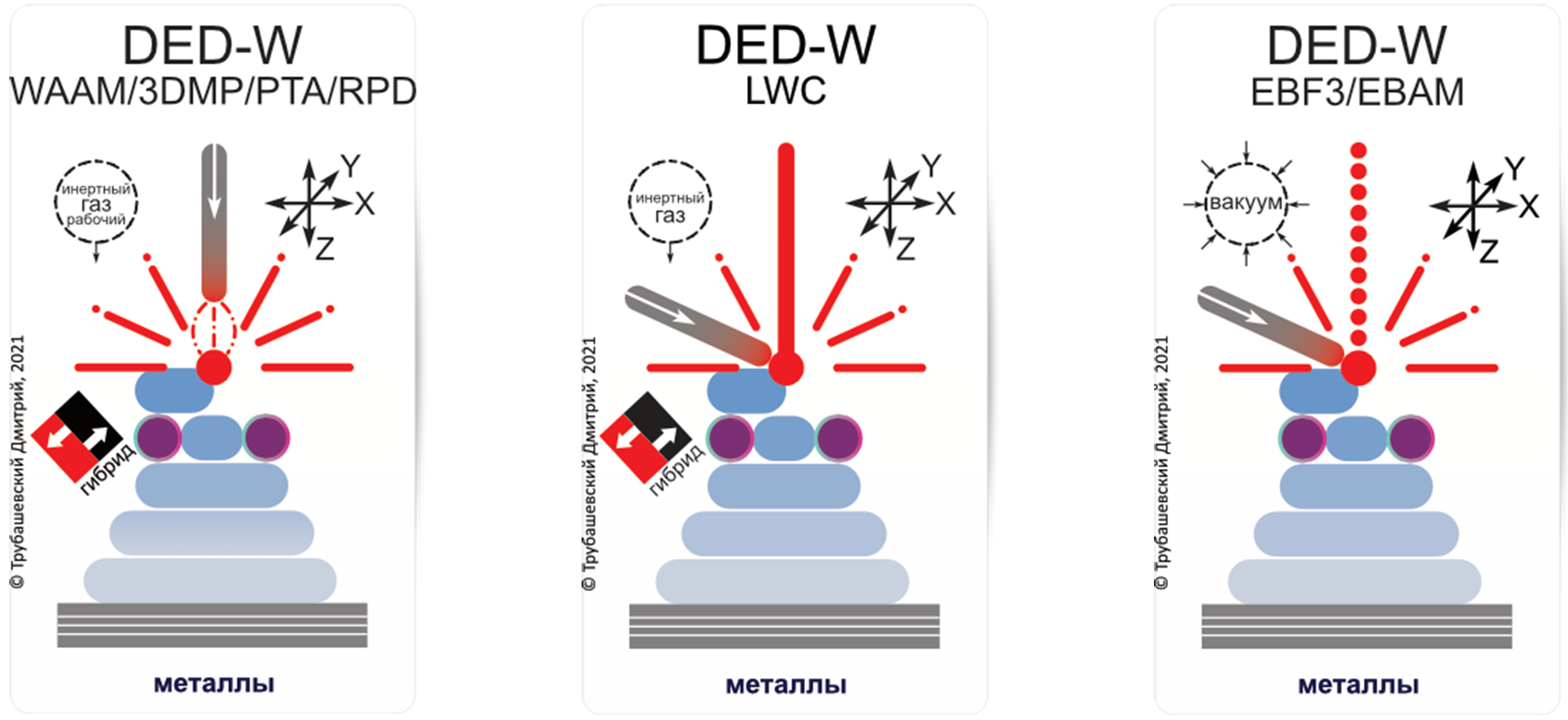

Прямой подвод энергии и материала DED-W. Металлическая проволока

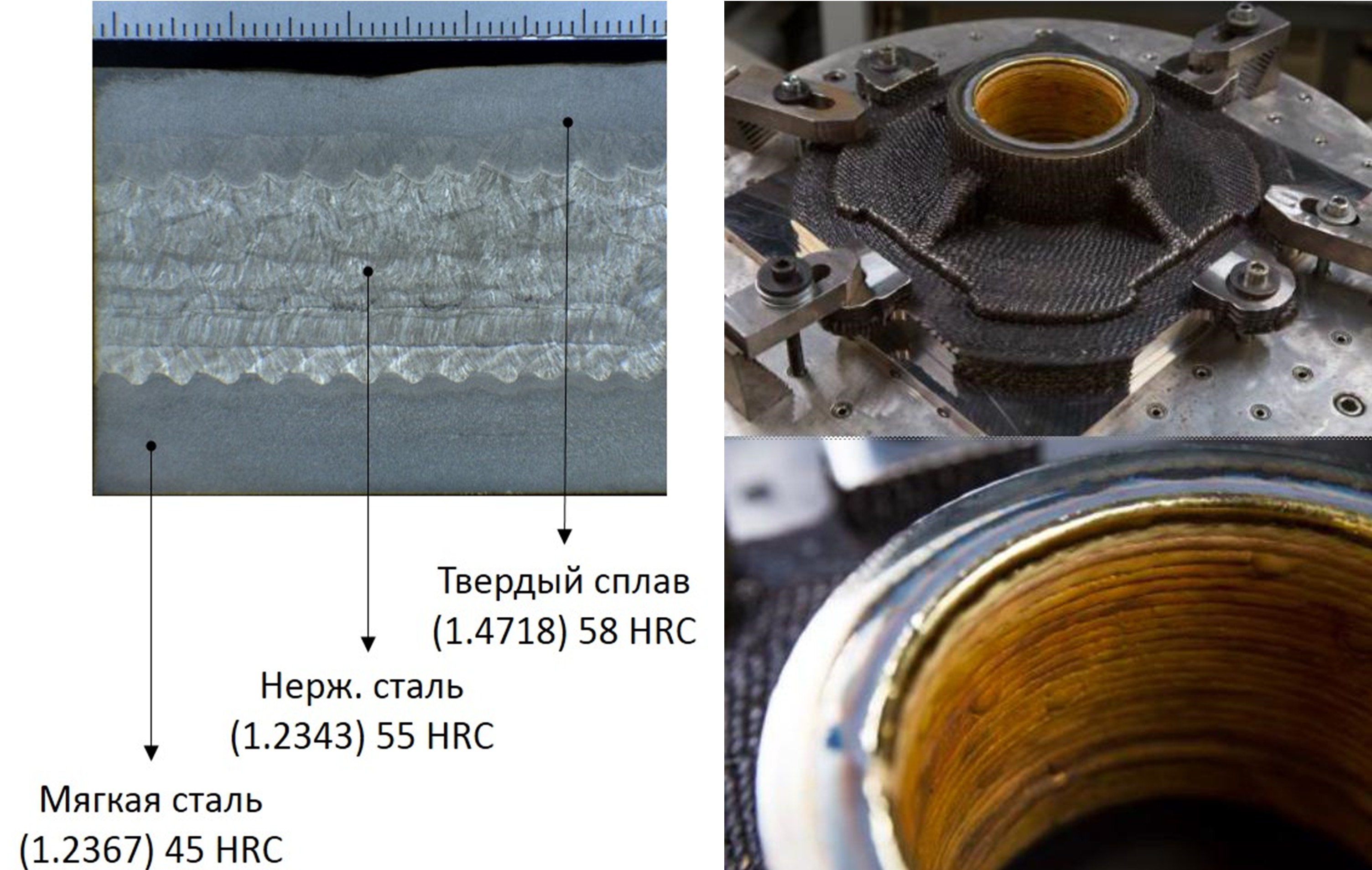

Вторая технология, которая решает вопрос с полиметаллической 3d-печатью – это DED-W (англ. Wire direct energy deposition), в которой осуществляется прямой подвод энергии и материала в виде проволоки (рис. 5). На сегодняшний момент наплавка проволокой происходит с помощью лазера, плазмы (дуги), а также электронного луча. Здесь также при работе с несколькими проволоками стоит помнить о правиле “совместимости” материалов. За редким исключением (только в случае конструкции с двумя и более механизмами подачи) единовременная подача разных видов проволоки в зону плавки не применяется, как, например, это элегантно решено в технологии DED-P. По этой причине, если возникает необходимость в наплавке разной проволокой, то производят легкую и быструю переналадку на требуемый материал, и продолжают техпроцесс (рис. 6). В данном случае, очевидно, что можно говорить только о резких границах материалов по причине невозможности осуществления градиентных переходов. Сколько материалов в каждом изделии – решает сам потребитель, целенаправленно прерывая процесс построения и затем запуская его снова, но с новой проволокой и технологическими параметрами. Технология DED-W имеет выигрышные позиции по части скорости наплавки, безопасности (в меньшей степени это можно отнести к электроннолучевой плавке), стоимости 3d-печати (спасибо доступной сварочной или улучшенной проволоке 3DPrint/AM), и даже размерам 3d-печати по отношению ко многим другим металлическим АТ.

С каждым годом появляется все больше компаний, проявляющих интерес к работе с проволокой. Это вполне объяснимо ранее озвученными преимуществами, а также стоимостью и доступностью на любых рынках импортируемой или произведенной в своей стране сварочной проволоки. Если работа с порошком всегда требует высоких компетенций производителя, исполнения требований по хранению и эксплуатации материала, периферийного оборудования для сбора и регенерации порошка, то для проволоки таких требований попросту нет. Более того, обеспечение постоянства качества по части морфологии, химического состава и т.п. от партии к партии на порошке крайне затруднительно. Проволока же всегда имеет единые стандарты, сертификаты, и четкое их исполнение производителями. Поэтому нет потребности в проверке качества проволочных материалов в соответствующей лаборатории на стороне потребителя.

Среди заметных представителей технологии DED-W стоит отметить такие компании, как Sciaky Inc. (США), Gefertec GmbH (Германия), Norsk Titanium AS (Норвегия), Meltio (США), MX3D B.V. (Нидерланды), RAMLAB (Нидерланды), и другие. Также существует огромное количество некоммерческих проектов проволочной наплавки среди университетов и некоторых инжиниринговых компаний, нацеленных на исследования, и, в некоторых случаях, на собственное позаказное производство, например, центр сварочного инжиниринга и лазерной обработки Крэнфилдского университета WAAM (Великобритания), S7 Technics (Россия), Южно-Уральский государственный университет (Россия), и многие другие.

Важно помнить, что работа с технологией DED и ее разновидностями требует специальных знаний от инженеров и операторов, особой подготовки моделей к 3d-печати (часто упрощенной геометрии компонентов), понимания возможностей как АТ, так и программирования в G-кодах, обязательного при освоении фрезерных обрабатывающих центров.

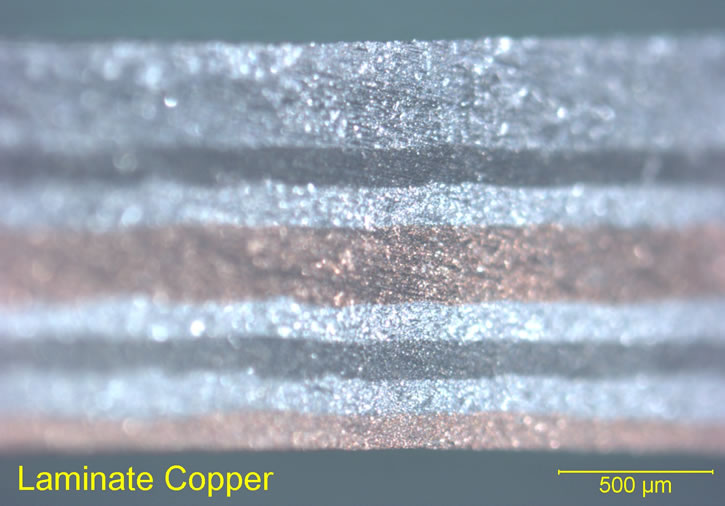

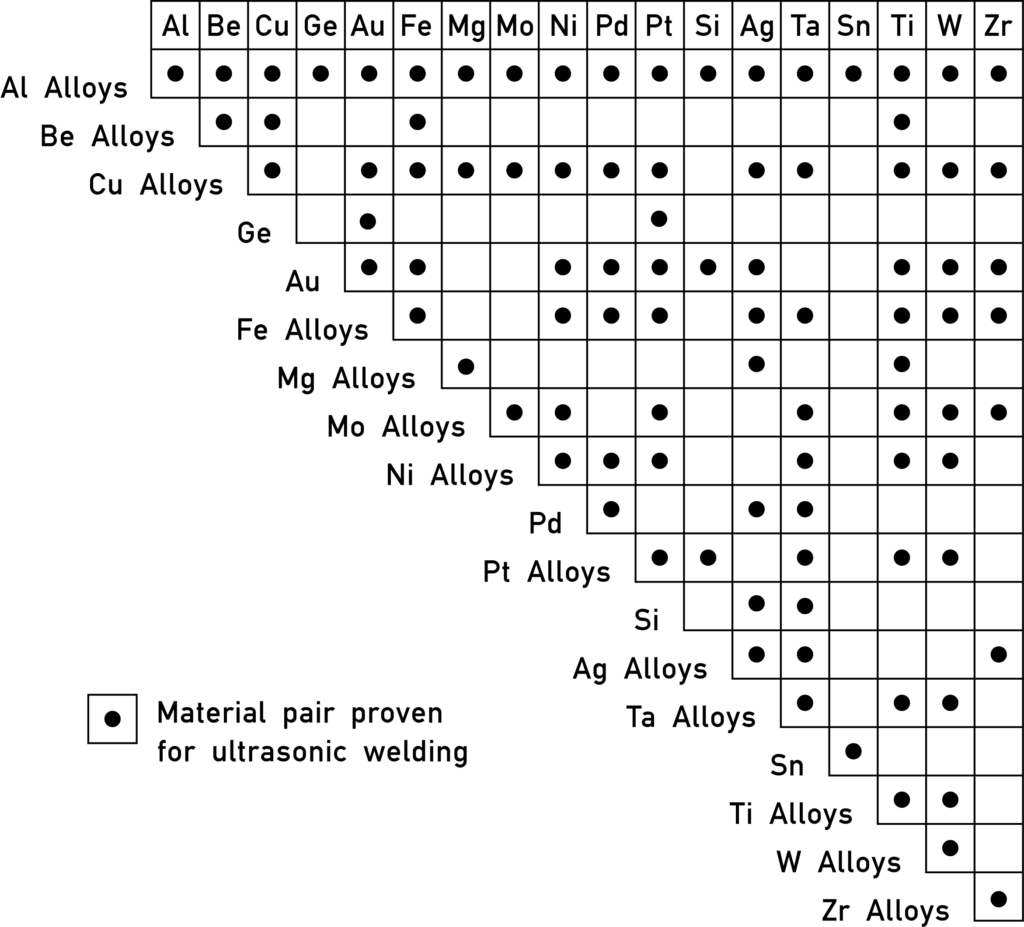

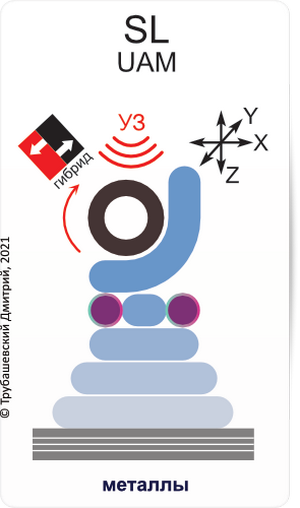

Листовая ламинация SL

Технология листовой ламинации SL (англ. Sheet lamination) – не частый гость в аддитивном сообществе (рис. 7-10). Ее распространение сдерживает отсутствие гибкости, присущей порошковым АТ. Наибольший интерес в SL представляет технология ультразвуковой ламинации UAM (англ. Ultrasound additive manufacturing). Как понятно из названия, соединение фольгированной металлической ленты в ней происходит посредством ультразвука, причем структура материалов не изменяется, как в случае с PBF и DED технологиями и хрупкими интерметаллидами. Температура плавления алюминия для перехода в жидкое состояние составляет в среднем 660 °C, а литейные сплавы с кремнием и магнием (часто используются в порошковых АТ) будут иметь температуру точки плавления 470 °C [2]. Температура же сварки алюминия по технологии UAM соответствует 150 °C, оставаясь ниже температуры превращения большинства металлов с не изменяющимися механическими свойствами. Очевидно, что из-за низкой рабочей температуры последующая термообработка требуется крайне редко. Эта особенность может быть использована для сварки различных металлов, встраивания датчиков/электроники, в том числе неметаллических. Например, комбинация алюминиевой и танталовой фольги способна защитить чувствительную электронику спутникового оборудования от вредного воздействия радиации. А комбинация слоев [3] из алюминия и титана позволяет производить броню с очень специфическими свойствами инженерного материала (комплексно рассматривается коэффициент теплового расширения, модуль упругости, прочность на растяжение), которые меняются в зависимости от его толщины.

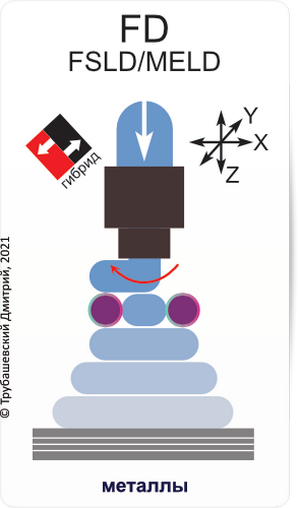

Экструзия материала FD

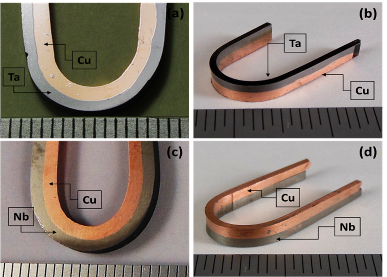

Технология экструзии материала или ротационная сварка трением FD/AFSD (англ. Friction deposition, Additive friction stir deposition) осторожно врывается в аддитивное производство благодаря давно известному и стабильному техпроцессу (рис.11). Многих производственников должен заинтересовать факт отсутствия сильного термического воздействия на металл в этой технологии в противовес многим АТ, оперирующим высокоэнергетическими источниками. Технология FD является отличным выбором для создания покрытий и полиметаллических соединений, поскольку она создает сильную металлургическую связь, не отличимую от цельного материала.

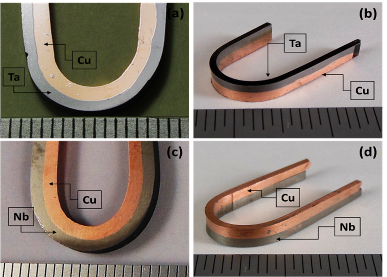

С помощью этой технологии можно соединять широкий спектр металлов, включая алюминиевые сплавы (даже те, с которыми не могут работать технологии LB-PBF, DED), титан, магний(!), сталь, жаропрочные сплавы, нестандартные механически легированные материалы, например, алюминиево-молибденовый сплав, разработанный компанией Aeroprobe Corporation (MELD Manufacturing Corporation), и многие другие. На рис. 12 продемонстрирован пример соединения тантала (Ta) и ниобия (Nb) с медью по технологии MELD. Образцы были произведены в 3-х осевом режиме работы на плоскости, а потом были согнуты в U-образную форму. Никаких трещин или расслаивания в изделиях не было обнаружено. Также в качестве MMC можно добавлять армирующие материалы и менять их концентрацию. Технология FD более безопасна, чем многие другие АТ. Станки на ее основе потребляют меньше электричества, а в качестве сырья может использоваться как металлопорошок (что используется крайне редко ввиду высокой стоимости), так и бруски и даже станочная стружка!

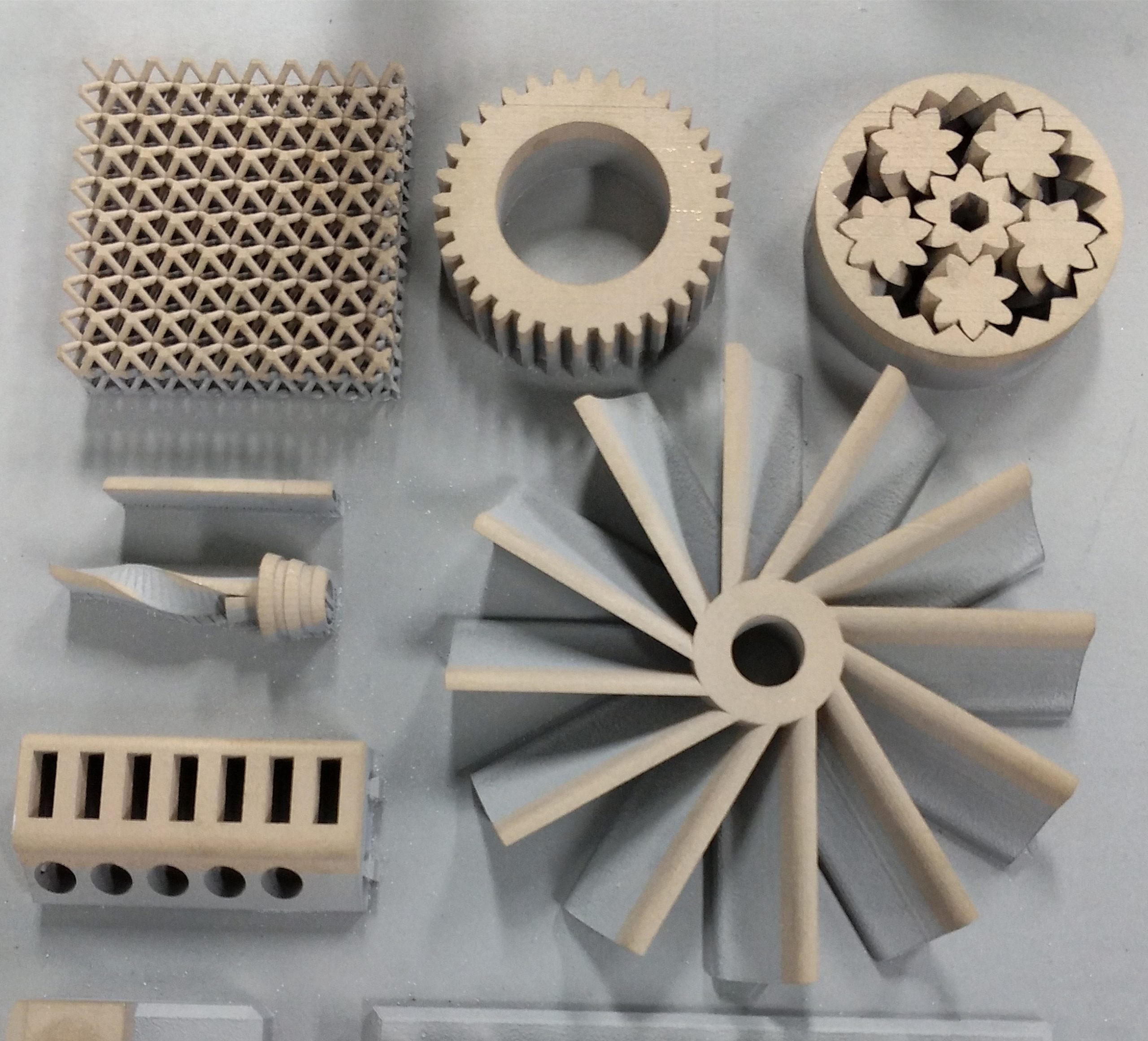

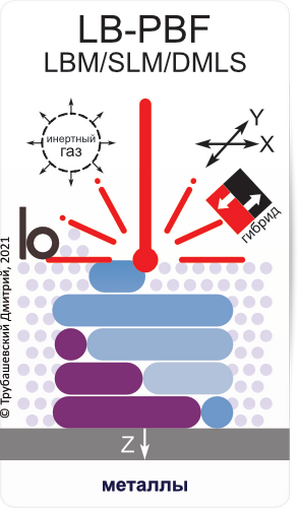

Синтез на подложке LB-PBF

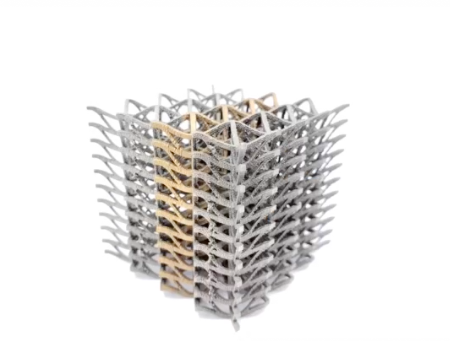

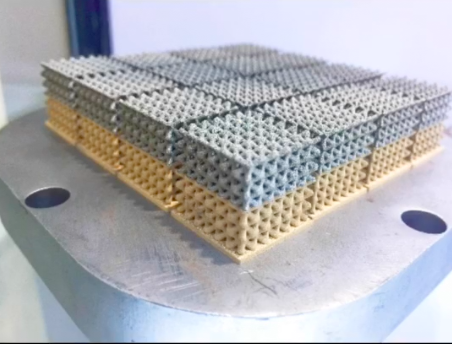

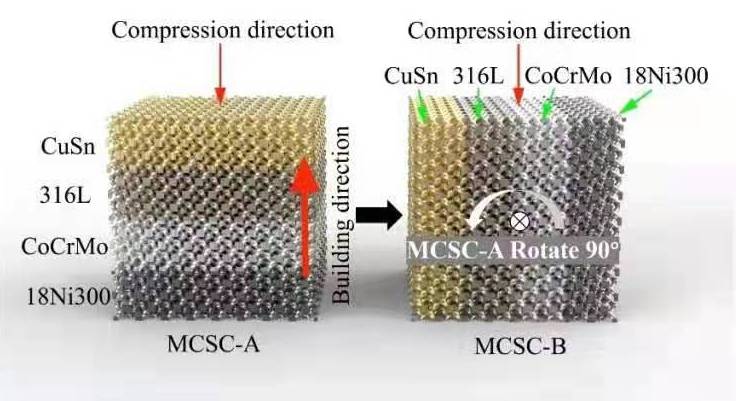

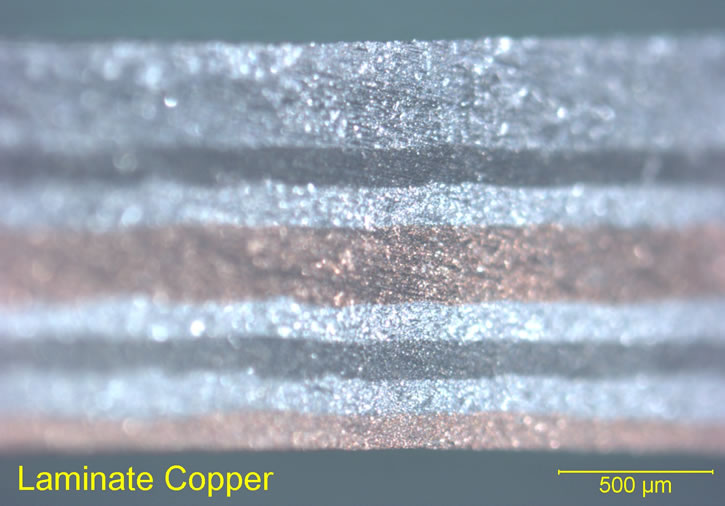

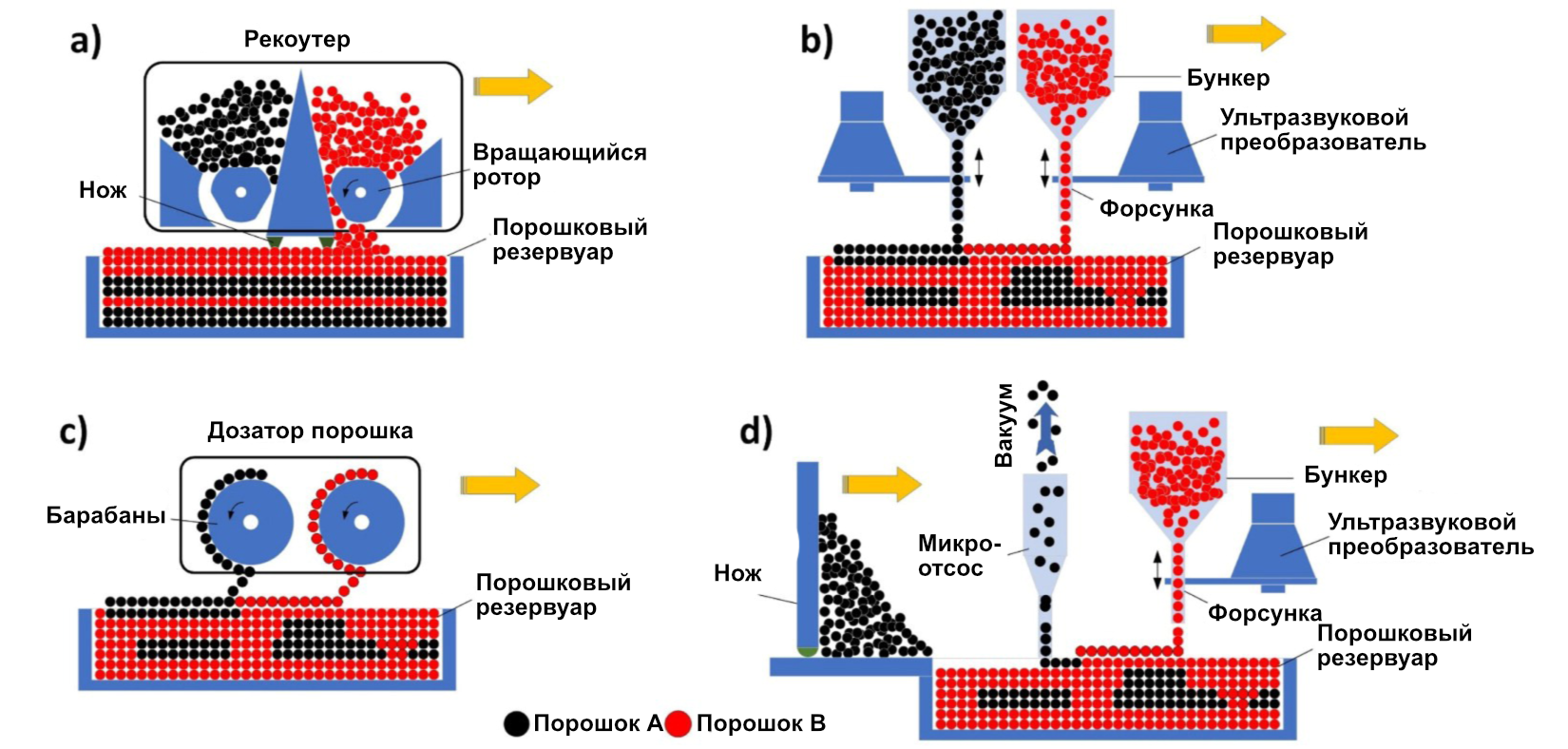

Вот мы и дошли с вами до нашего последнего “героя”, покорившего мир благодаря своей способности 3d-печати сложнейших изделий за один технологический цикл – синтез на подложке LB-PBF, часто именуемый в России SLM (рис. 13). К сожалению, данная технология хоть и имеет, пожалуй, самое большое количество вовлеченных в разработку и производство компаний, но все же не может похвастаться завидным количеством ММ проектов. Все дело именно в особенности процесса, не позволяющим классическим рекоутером и ножом/скребком/роликом легко реализовать одновременную работу с несколькими материалами. По этой причине хотелось бы выделить нескольких разработчиков, единицы из которых нашли в себе силы запустить коммерческое производство ММ принтеров. Несмотря на некоторые отличия запатентованных решений их объединяет то, что конструкция дозирующего и выкладывающего устройства позволяет наносить порошок в строго определенное место, в отличие от роликовых и скребковых. Среди популярных схем многоматериальной LB-PBF печати можно отметить следующие (рис. 14) – [4]: а) двойной дозатор с распределением порошка ракелями, б) двойной дозатор с ультразвуковым преобразователем, в) двойной дозатор с электрофотографическими барабанами, г) гибридная система распределения порошка с ультразвуком и ракелем.

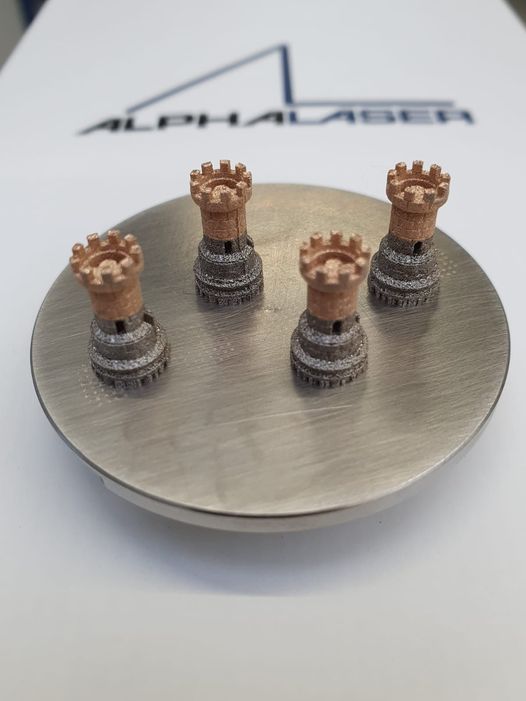

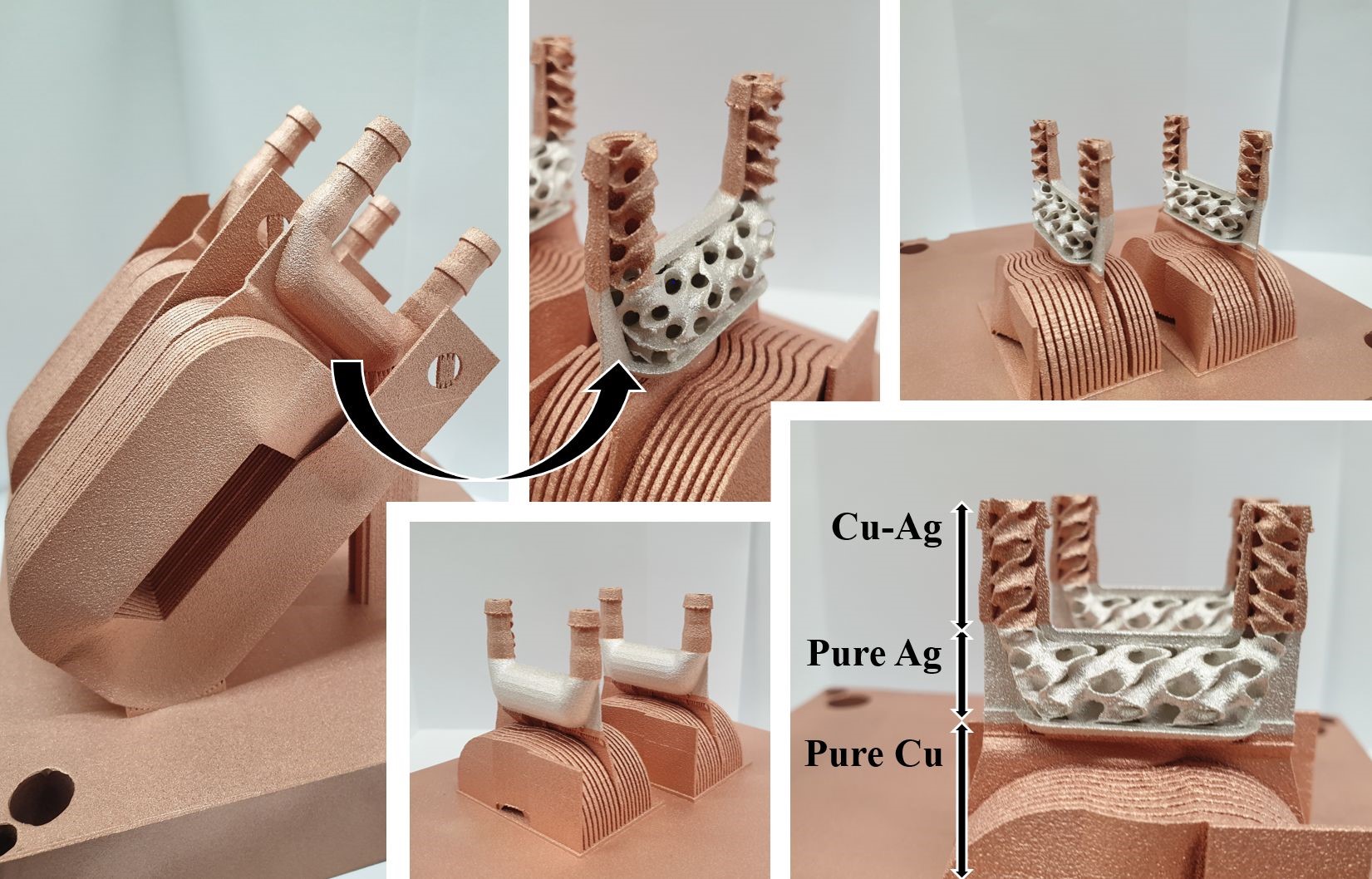

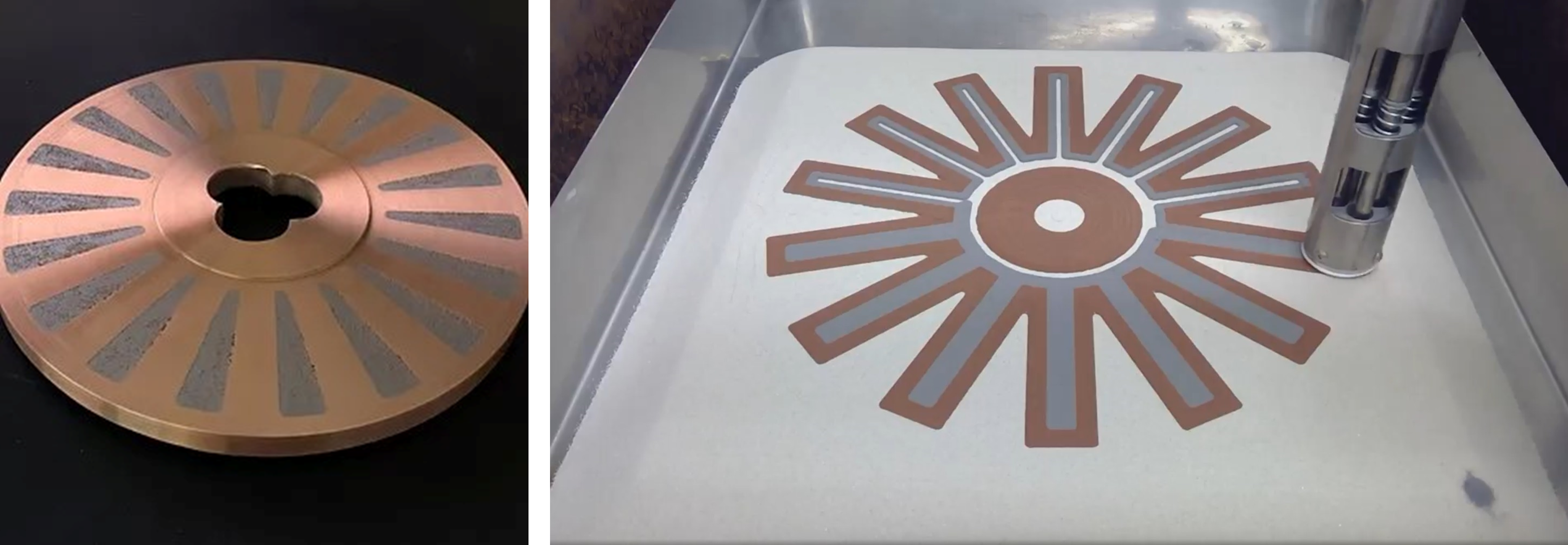

Первый шокирующий проект, по завершению которого весь мир воодушевился высоким потенциалом технологии LB-PBF для работы с несколькими материалами был выполнен компанией Aerosint SA (Бельгия) в тесной коллаборации с Aconity3D GmbH (Германия). В Aerosint SA разработали уникальное подающее устройство с прецизионной подачей (дозацией) порошка для изготовления деталей из двух материалов (рис. 15), а Aconity3D GmbH предоставила свой модульный 3d-принтер AconityMIDI+ в качестве донора для успешной реализации биметаллической 3d-печати.

Растущий интерес к ММ печати проявляют и знаменитые институты с передовым многолетним опытом научных разработок, выполняя свои работы порой на не предназначенных для этого 3d-принтерах ведущих брендов. Одним из них является, например, проект перепроектирования медного теплообменника и его изготовления по обычной технологии DMLS/LB-PBF (слева на рис. 16) исследовательской группой по аддитивному производству функциональных материалов (AMFM) Бристольского университета. Продукт проведенной модернизации – многоматериальный теплообменник-демонстратор с уменьшенными габаритами и более высокими эксплуатационными показателями, состоящий из нескольких элементов и материалов: медь – серебро (входные и выходные трубки), чистое серебро (теплообменник), медь (змеевик). Сложно себе представить сколько времени и сил было затрачено учеными для реализации этой идеи на не предназначенном для этого 3d-принтере! Примечательно, что разработчики в проекте часто использовали эффективные элементы трижды периодической минимальной поверхности ТПМП (англ. Triply periodic minimal surface, TPMS).

Подобные продвинутые системы АП разрабатываются не только в Европе. Китайский производитель SLA и LB-PBF принтеров – пока малоизвестная в России компания Bulltech Technology Co., Ltd., уже несколько лет серийно выпускает свою флагманскую для НИОКР систему для ММ производства – M300-Multiple, способную осуществлять 3d-печать единовременно с четырьмя металлическими порошковыми композициями (рис.17)!

Одним из основных вызовов, стоящих перед технологией LB-PBF, можно считать сложность сортировки отработанного расходного материала (фильтрация, повторное использование, утилизация). Если не заниматься этим вопросом, то себестоимость изготовления продукции будет заметно выше, чем при работе с одноматериальным процессом. Однако уже сейчас ведутся работы по сокращению использования дорогих металлопорошков. Например, в технологии LB-PBF это возможно при использовании материала-наполнителя, такого как более дешевый металлический порошок, керамический порошок, или даже растворимый материал. В результате количество порошка, требующегося для 3d-печати, можно рассчитать по простой формуле: полезный объем модели + 10-15%. Остальное пространство будет заполнено более доступным материалом-наполнителем. Согласитесь, это гораздо выгоднее, чем использование дорогих материалов для всего объема 3d-печати.

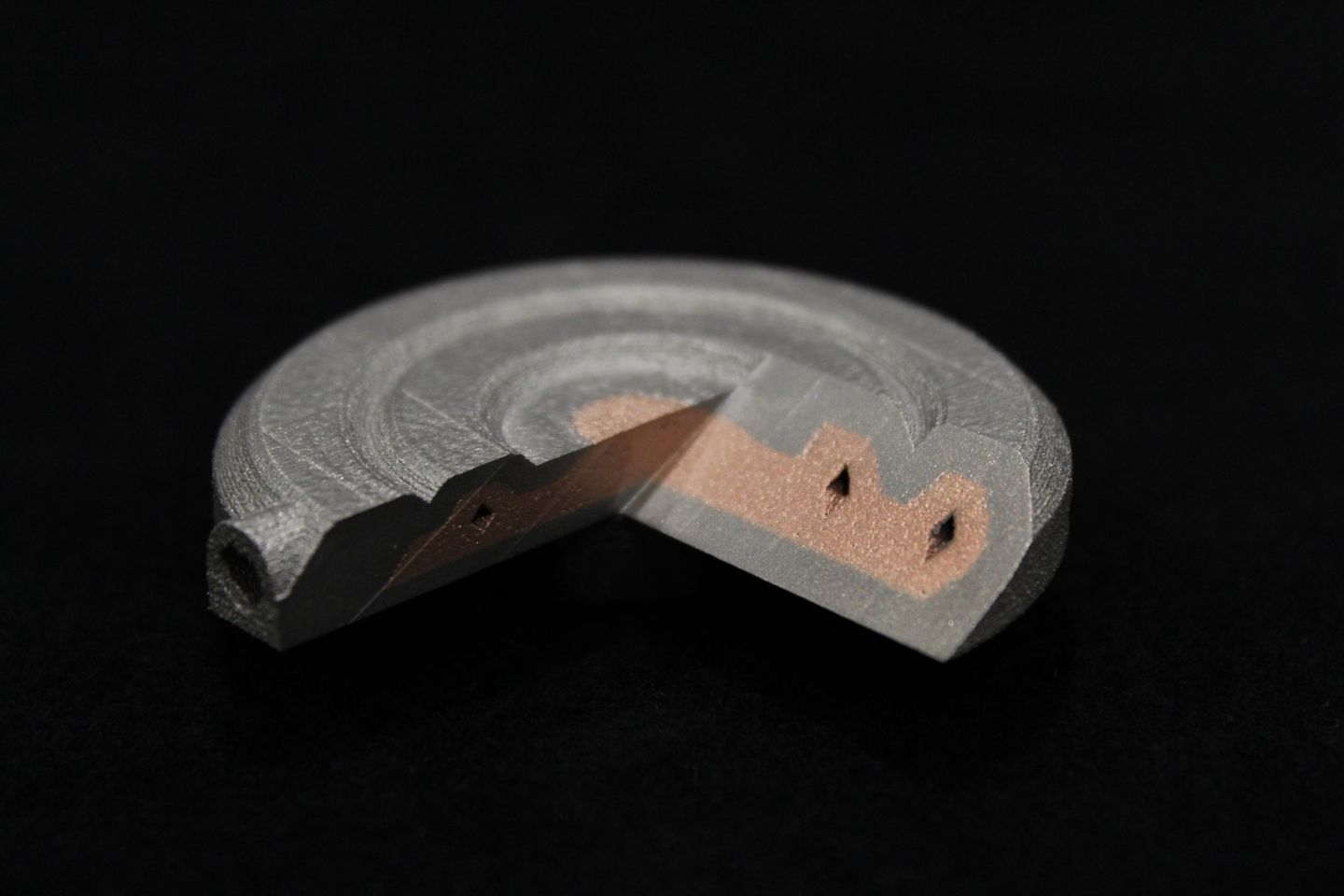

Рассмотрим еще один любопытный проект от американской компании Grid Logic Incorporated. Их технология выборочного осаждения порошка SPD (англ. Selective Powder Deposition/Multi-Material Powder Bed) достаточно оригинальна и похожа одновременно на такие популярные технологии, как PBF, FDM, PEM, BJ. В технологии SPD не требуется связующее, как в BJ, а порошки, включая дорогостоящие, выборочно наносятся там, где это требуется, а не по всей зоне построения, как например в PBF. К преимуществам этой технологии также можно отнести отсутствие напряжений. Что касается ММ, то суть SPD сводится к тому, что последовательно из металлопорошка печатается весь объем требуемого изделия, а “пустоты” заполняются вспомогательным материалом за один технологический цикл. Вся полученная форма потом подвергается температурной обработке в печи для спекания частиц металла и насыщения заготовки бронзой. Работать можно с такими порошками металлов, как стальные сплавы, медь/медные сплавы, Ti-6Al-4V, никелевые сплавы, вольфрам и его сплавы, инконель 625, и другими. В качестве материала-заполнителя можно использовать циркониевые, хромитовые порошки, глинозем, карбид и оксид кремния, и даже хлорид натрия. Слева на рис.18 продемонстрирована напечатанная заготовка, полученная из стали и меди, а справа показан процесс построения медно-стальной заготовки в окружении вспомогательного материала – циркония.

Программное обеспечение

Новые возможности и расширение сфер применения АТ за счет ММ невозможно представить себе без соответствующей подготовки файлов в программном обеспечении (ПО). Зачастую стандартное ПО не позволяет качественно работать с ММ, по этой причине многие из компаний вынужденно разбивают компоненты на элементы, в последующем назначая материалы и режимы для каждого такого элемента. Другими словами, работать легко и просто с ММ геометрией, как это реализовано в векторных или растровых редакторах 2d-графики сегодня – пока чаще исключение, чем правило. Тем не менее стоит надеяться на то, что в скором времени будут разработаны соответствующие модули для ряда нативного ПО или абсолютно самостоятельные и уникальные решения по аналогии с ММ предложениями ПО для подготовки многоструйной фотополимерной MJM/PolyJet печати или печати связующим BJ/3DP.

Обобщение

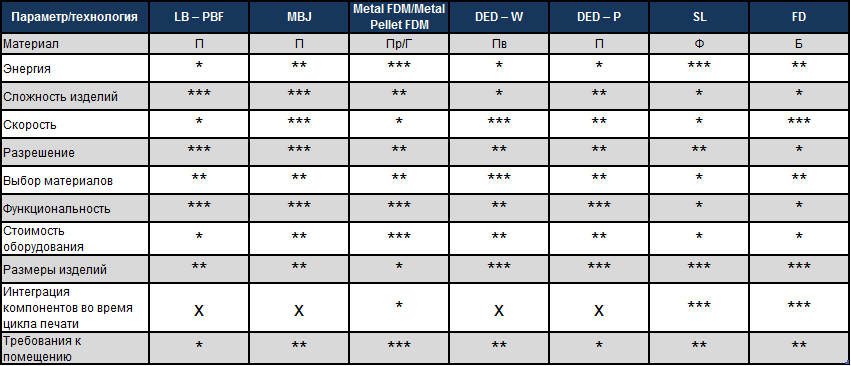

Подытожим ниже в табл.1 возможности аддитивных технологий для ММ 3d-печати. В настоящий обзор не вошло описание некоторых АТ, тем не менее присутствующих в данной таблице. Их потенциал в ММ 3d-печати может быть раскрыт уже в ближайшие годы при соответствующем запросе и готовности рынка, а также достойных научных разработок производителей и помогающих им в этом профильных институтов.

Условные обозначения: * – наихудшие показатели, ** – средние показатели, *** – лучшие показатели, Б – бруски, Г – гранулы, П – порошок, Пв – проволока, Пр – пруток, Ф – фольга, Х – недоступно.

Заключение

Ну и зачем же мы столько времени рассуждаем про многоматериальные возможности АП? Успешные АТ позволяют заметно сократить путь разработки и цикла производства, имея в арсенале фактически сам 3d-принтер и сопутствующее оборудование [5]. При отлаженном технологическом процессе на выпуск требуемого изделия могут уходить всего лишь часы или считанные дни.

При текущем развитии АТ сложно найти уникальные, доступные только для них ММ, применения. Тем не менее можно с большой ответственностью признать растущий интерес к ММ изделиям у следующих отраслей промышленности и сфер применений: инструментальное производство, энергетика, включая атомную промышленность, машиностроение, авиация, космос, транспорт, военно-промышленный комплекс, спорт, ювелирные мастерские, и др. Также стоит понимать, что только благодаря большим фундаментальным исследованиям современной науки станут доступны инновационные изделия и методы их получения. А пока лишь можно довольствоваться “очевидными” применениями, которые были буквально “подсмотрены” у классических технологий: сложных, дорогих, и безальтернативных. До настоящего времени, конечно. В наших силах приблизить высокотехнологичное будущее быстрее!

Список источников

1. Amit Bandyopadhyay, Bryan Heer, Additive manufacturing of multi-material structures, Materials Science and Engineering: R: Reports, Volume 129, 2018, Pages 1-16, ISSN 0927-796X, DOI: 10.1016/j.mser.2018.04.001

2. https://ismith.ru/metal/temperatura-plavleniya-alyuminiya/

4. Chao Wei & Lin Li (2021) Recent progress and scientific challenges in multi-material additive manufacturing via laser-based powder bed fusion, Virtual and Physical Prototyping, 16:3, 347-371, DOI: 10.1080/17452759.2021.1928520)

Первоисточник: журнал АДДИТИВНЫЕ ТЕХНОЛОГИИ / 2 • 2022, 13 мая 2022.

Автор:

Скачать полную версию статьи.