Проволочные аддитивные технологии: инновации и традиции в одном продукте

Эффективность любого производства определяется в первую очередь затратами на изготовление продукции. Поэтому независимо от моды, трендов, кривых хайпа и бизнес-кейсов рачительный собственник предприятия зачастую предпочтет наиболее экономичные и, как правило, традиционные, проверенные долгими годами практики технологии.

Осторожные предпочитают проверенное, успешные — лучшее

Эффективность любого производства определяется в первую очередь затратами на изготовление продукции. Поэтому независимо от моды, трендов, кривых хайпа и бизнес-кейсов рачительный собственник предприятия зачастую предпочтет наиболее экономичные и, как правило, традиционные, проверенные долгими годами практики технологии. Лишь немногие готовы рискнуть и взять на вооружение инновационные методы производства, инвестировать в новое поколение квалифицированных кадров, пройти сертификацию и зачастую долгий путь освоения новых технологий для получения результата, «как на рекламной картинке».

Доказывать преимущества аддитивных технологий в процессе долгих переговоров с заказчиком, убеждать его провести сравнение с длительностью привычного технологического процесса, а также сделать анализ общей стоимости затрат по всем участвующим в производстве переделам приходится уже далеко не всегда. Сегодня в мире все больше тех, кто со вниманием относится к новшествам и инновациям, не противопоставляя их традиционному и многократно испытанному. Мы хотим познакомить вас с технологией, которая успешно сочетает в себе надежность и экономичность наработок прошлого и серьезный инновационный потенциал.

Для начала представьте себе аддитивную технологию, работающую с металлами и обладающую такими качествами:

- издержки производства на 60% меньше;

- коэффициент использованного материала 1,4–2;

- скорость 3D-печати до 600 см3/ч;

- более 100 доступных материалов, стоимость которых в 10 раз меньше металлопорошков;

- длина изготавливаемых деталей до 1,6 м в компоновке фрезерного станка (причем этот предел технологически преодолим);

- лучшие в отрасли механические свойства конечных изделий: отсутствие пористости и термических трещин, дендритная структура;

- мультиматериальная печать;

- отсутствие специальных требований к безопасности эксплуатации оборудования.

«Это невозможно», — скажут приверженцы зрелых металлопорошковых аддитивных технологий. «Не реально», — присоединятся к ним сторонники классических и проверенных многими десятилетиями технологий.

Знакомьтесь: инновационная аддитивная технология осаждения/наплавки металлической проволоки методом дуговой сварки в защитных газах 3DMP® (3D Metal Print). В основе этой технологии — уже давно известный метод дуговой сварки (Gas Metal Arc Welding — GMAW, GMA welding), широко и активно применяемый во всем мире. GMAW, в свою очередь, представлена ставшими традиционными процессами сварки, осуществляемыми как в среде инертного газа (Metal Inert Gas — MIG), так и в атмосфере активного газа (Metal Active Gas — MAG). Хотя всем известно, что сварка MIG/MAG может быть ручной, полуавтоматической или автоматической, здесь речь пойдет о полностью автоматизированном решении, поскольку только такое оборудование может называться аддитивным, используя в своей работе массивы CAD/CAM-данных для цифрового производства.

Технология 3DMP® компании Gefertec GmbH (Германия) работает с обычной сварочной проволокой из различных сталей и сплавов. Сварочная проволока представлена широчайшим ассортиментом и уже давно используется для MIG/MAG-процессов, причем ее производство во многих странах, включая Россию, также локализовано и стандартизировано.

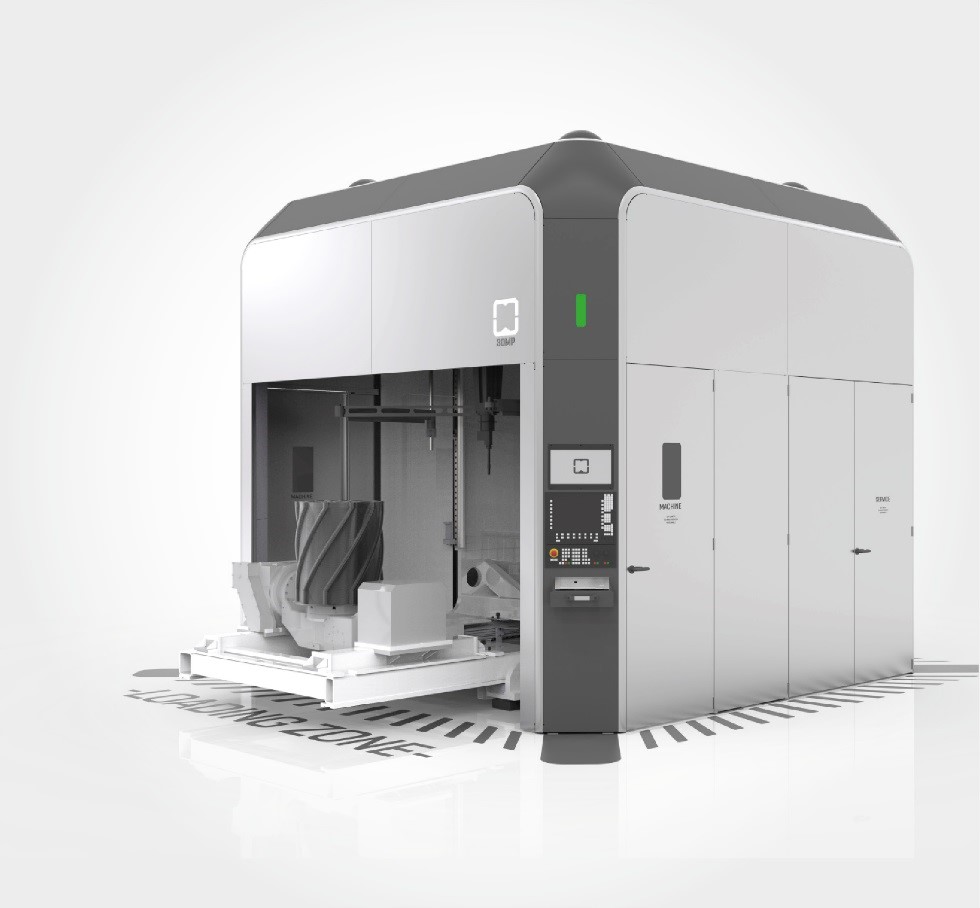

Gefertec GmbH создана в январе 2015 года и является частью крупнейшей группы компаний Scansonic Group. Всего через два года от начала инвестирования Gefertec продемонстрировала небывалый успех благодаря революционному подходу, меняющему взгляд на аддитивные технологии. Компания активно развивается и уже представила три модели доступных по цене промышленных 3D-принтеров в трех- и пятиосевом исполнении.

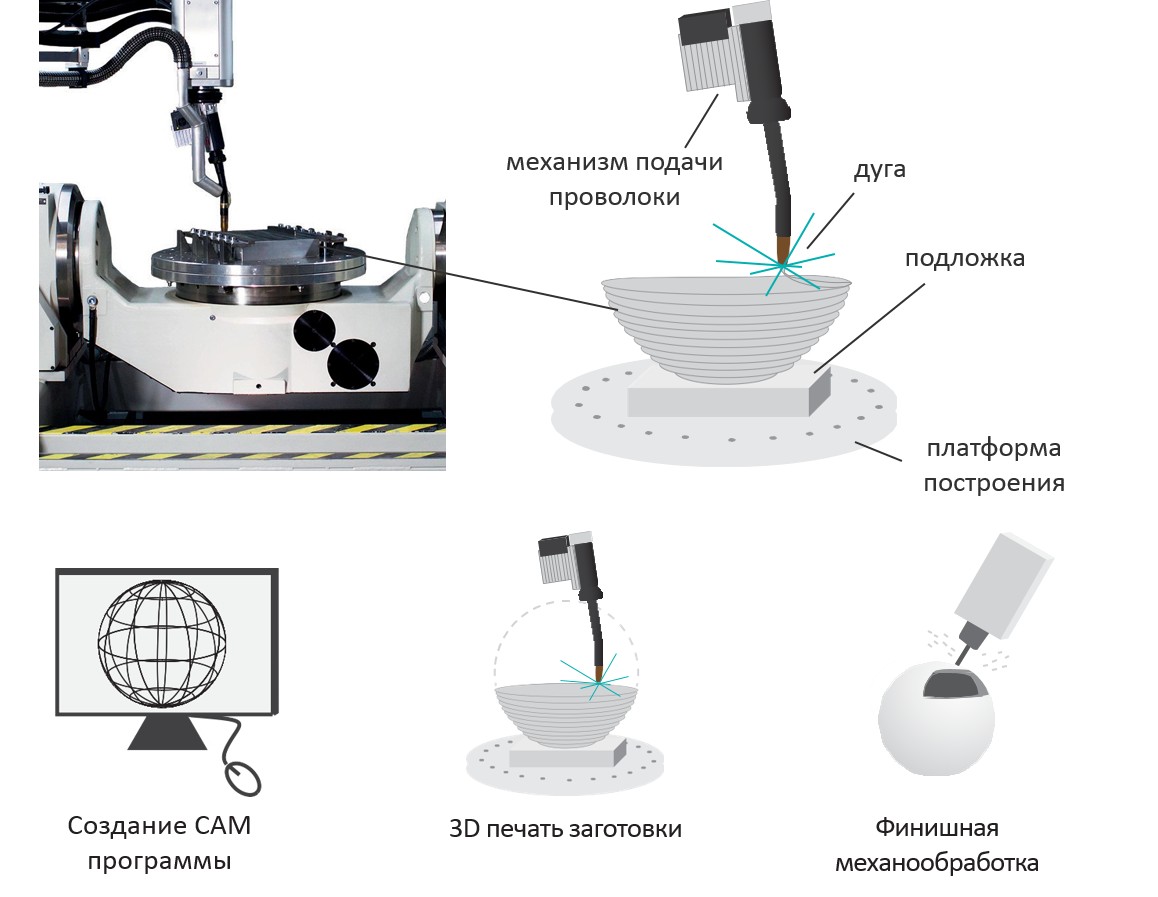

Как это работает

Техпроцесс 3DMP® начинается с подготовки CAD-данных в используемой предприятием САПР и передачи геометрии модели в проприетарное программное обеспечение CAM 3DMP-Software для создания управляющей программы (рис. 1). Далее в соответствии с G-кодами управляющей программы происходит автоматизированное движение блока с горелкой и одновременная с этим подача проволоки, которая расплавляется выделяемым дугой теплом. Как уже было сказано ранее, наплавка происходит в среде инертного/активного газа, а зачастую в многокомпонентных газовых смесях в зависимости от типа наплавляемого материала: аргона, аргон-гелиевой смеси, смеси на основе аргона и двуокиси углерода и некоторых других. Защитный газ изолирует расплавленный металл от газов в воздухе, препятствуя их отрицательному воздействию, а также обеспечивает необходимые свойства каждому навариваемому слою. Помимо этого, благодаря правильно подобранной газовой смеси добиваются устойчивости дуги, улучшения формы слоя, уменьшения разбрызгивания навариваемого металла.

После того как заготовка получена (при этом зачищать слои, удалять флюс или шлак не требуется), производится измерение отклонений полученной геометрии от геометрий модели для получения точного значения припуска. Эта процедура необходима для осуществления последующей механообработки для получения чистой поверхности и размеров, заданных чертежом. Механообработка может осуществляться на этом же оборудовании при оснащении опциональным фрезерным модулем или на другом станке. На практике величина припуска находится в пределах 1–3 мм в зависимости от используемого металла, диаметра проволоки и размера получаемой заготовки, что соответствует 7–10-му классу точности отливок.

Промышленных пользователей должно особенно порадовать использование широкого ряда материалов в виде стандартизированной и локализованной в производстве сварочной проволоки: алюминий, нелегированные, низколегированные и легированные стали, нержавеющие стали, титан и его сплавы, никелевые и медные сплавы и другие. Для проблемных материалов проволока может быть покрыта флюсом. В готовом же изделии налицо изотропная структура материала и практически полное отсутствие пористости, а микроструктура металла после наплавки близка к структуре «сырого».

Поскольку компания Gefertec в основном ориентируется на машиностроительную отрасль со среднеразмерными и крупногабаритными деталями, то, используя установки серии GTarc (рис. 2), можно «печатать» изделия, начиная от 100 мм, по любому габаритному размеру и заканчивая общим объемом 3 м3, с производительностью процесса до 600 см3/ч!

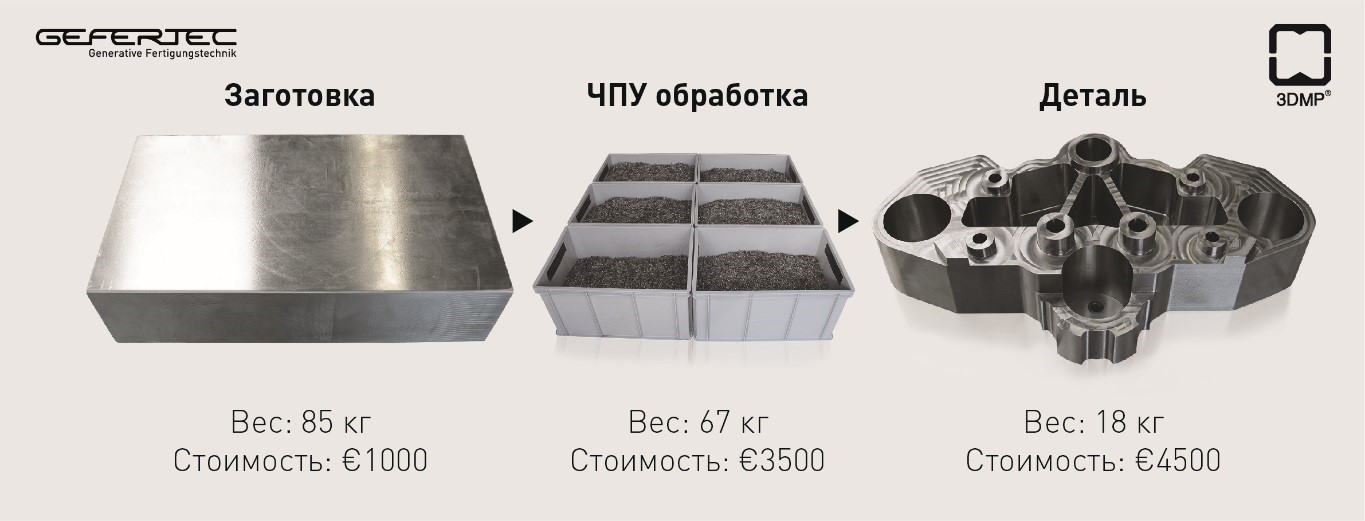

Сокращение производственных затрат на предприятии при использовании 3DMP® по сравнению с традицион-ной и рядом порошковых технологий может доходить до 60–70%. Так, при сравнении с последней это происходит за счет отказа от использования порошка и операций по его подготовке, ухода от необходимости поддерживать вакуум или защитную атмосферу во всей рабочей зоне. По сравнению с механообработкой здесь отпадает необходимость в изготовлении и хранении заготовок, в операциях обработки полного цикла из объемной заготовки: во фрезеровании, точении, сверлении отверстий, в нарезании резьбы. Также нет нужды в использовании большого количества инструмента и оснастки, в утилизации стружки, в отжиге и снятии напряжений, в горячем изостатическом прессовании (ГИП) и других влияющих на сроки и стоимость технологических операциях.

В качестве примера эффективности использования 3DMP® на производстве возьмем изготовление корпуса коррозионно-стойкой жаропрочной стали марки 12Х18Н9 двумя методами: полностью фрезеруя деталь из заготовки в форме прямоугольного параллелепипеда (рис. 3) и печатая заготовку с минимальным припуском и с последующей фрезерной обработкой (рис. 4).

Несложно представить затраты для получения подобного изделия при традиционном производстве фрезерованием цельной заготовки из титана (сырье, дорогостоящий инструмент, стружка, время работы оборудования, зарплата оператора и т.п.).

Предпочтения в использовании

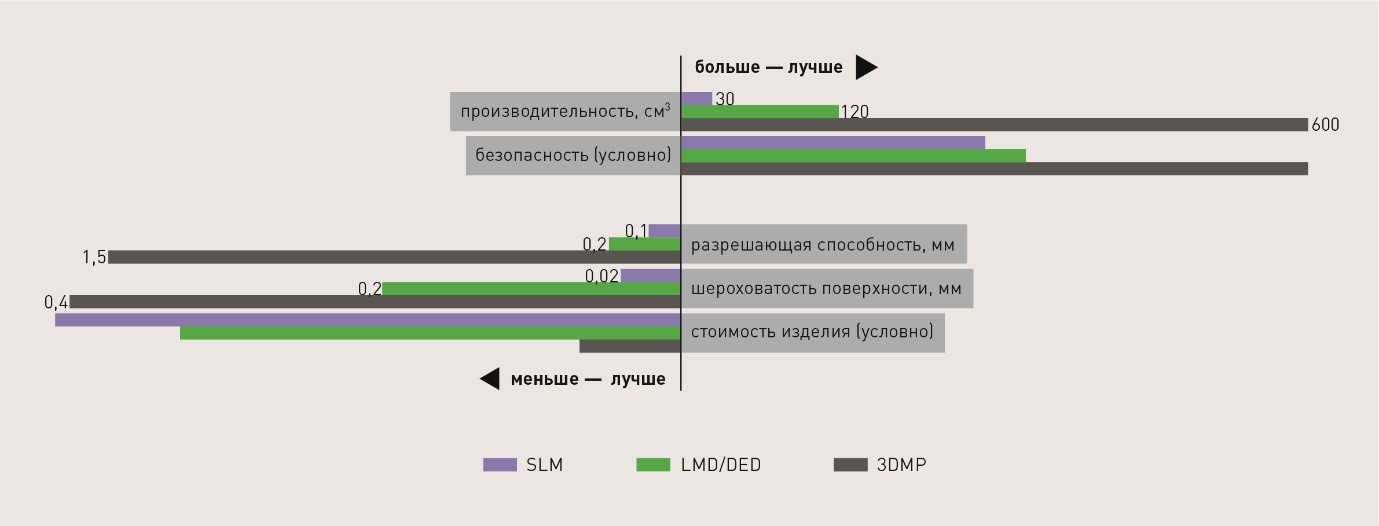

Давайте попробуем проанализировать, для каких задач наиболее предпочтительно использовать ту или иную популярную металлическую аддитивную технологию (рис. 5). Для получения изделий высокой сложности и относительно высокой точности следует отдавать предпочтение SLM/EBM. На данный момент эти технологии дос-конально изучены, запущены процессы по сертификации, паспортизации материалов. Эти технологии имеют целую армию подражателей во многих странах мира. Качество напечатанных изделий пока является лучшим в отрасли и соответствует точному литью. Более того, эти технологии как нельзя лучше подходят для воплощения идей бионического дизайна, проектирования «по потокам сил». Наибольшее применение эти технологии сейчас находят в авиастроении, для изготовления деталей двигателей, в медицине и стоматологии для индивидуальных протезов и имплантатов, для создания формообразующих элементов пресс-форм, штампов.

Технология газопорошковой наплавки LMD/DED относительно нова, однако она хорошо зарекомендовала себя для изготовления средне- и крупногабаритных деталей для машиностроения и ТОиР. Высокая скорость построения, отличное металлургическое качество изделий, но менее качественная проработка конструктивных элементов дистанцируют эту технологию от SLM/EBM, но при правильной организации производства дополняют их возможности.

Порошковые аддитивные технологии SLM/EBM/DED требуют значительных капитальных и материальных затрат. Высокая стоимость оборудования и низкая скорость сплавления даже с применением нескольких энергетических источников ощутимо повышают стоимость нормо-часа. В итоге порошковый синтез будет всегда дороже традиционной механообработки. Если же мы для получения сравнительной оценки добавим стоимость сырья, которая при использовании сварочной проволоки на порядок дешевле порошка, то разница будет еще более значительной. Технология же 3DMP®в противовес может использоваться в целях сокращения стоимости материала, времени выполнения заказа и сокращения затрат.

Безусловно, как и любая другая технология, 3DMP® не лишена недостатков и может быть применена в определенном сегменте работ. Обычно это достаточно крупные изделия: нервюры, лонжероны, кронштейны, баки для транспортировки жидкостей и газов, элементы газотурбинных двигателей. Если после технологий SLM/EBM/DED выполняется механическая обработка выборочных мест изделий, то после 3DMP® фрезерная обработка обязательна практически для всех поверхностей напечатанного изделия.

Не лишним будет отметить, что применение программных средств для генеративного дизайна (топологической/весовой оптимизации) выводит практически любую аддитивную технологию из «аутсайдеров» (по мнению некоторых недальновидных промышленников) в безоговорочные лидеры. Другими словами, проектирование изделия с новым инженерным мышлением дает фору «традиционщикам» при экономическом обосновании приобретения 3D-принтера. Ведь полный пересмотр узла (сборочной единицы) с целью упрощения, объединения деталей, топологической оптимизации дает возможность только аддитивным технологиям справиться с задачей такого производства. Это свойство применимо и к технологии 3DMP®, где предлагается вдобавок возможность мультиматериальной печати из двух или нескольких свариваемых между собой материалов за один технологический цикл.

С помощью технологии наплавки металлической проволоки впервые в аддитивной отрасли стало возможным одновременно:

- снизить инвестиции в основное и вспомогательное оборудование — более чем на 50% по сравнению с близкими технологическими решениями;

- отказаться от поддерживающих структур, правильное формирование которых для SLM/EBM-технологий компьютерными алгоритмами (в виде прямых, ветвящихся, древовидных, стеночных, объемных, комбинированных) зависит от опыта и искусства оператора;

- получить коэффициент использованного материала (Buy To Fly Ratio, BTF), равный 1,4–2, что с большим уважением было встречено ведущими авиакосмическими мировыми агентствами;

- выполнять высокоскоростную 3D-печать (сотни кубических сантиметров в час или несколько килограммов в час);

- обеспечить высокую безопасность работ и обслуживания оборудования, когда в отличие от порошковых технологий не требуются повышенные требования к системе фильтрации, специальная экипировка рабочего персонала, обслуживание и хранение металлопорошковых композиций;

- иметь потенциально неограниченную рабочую зону, расширяемую при помощи новой модификации 3D-принтера или использования одного или нескольких роботов;

- получать изделия максимально возможной плотности без необходимости ГИП.

Выживет сильнейший

Мы живем в эпоху развития и все более активного использования аддитивных технологий, разработчики которых прикладывают массу усилий, чтобы занять свое место в набирающей обороты «Индустрии 4.0». Подобно львиному прайду, цифровая экономика будет безжалостна к слабым и непродуктивным членам «аддитивного семейства», поэтому в нем останутся наиболее эффективные технологии (несколько десятков) со сменой альфа-технологий каждые несколько лет. На наш взгляд, аддитивное производство из пластмасс, металла, керамики, композитов, пескобетона стоит на пороге перемен. Например, чего стоит потенциал новых разработок Evolve Additive Solutions, HP, Carbon3D, AddUp, EOS, MX3D, GE, XJet, 3D Systems, Desktop Metal, BeAM, «Анизопринт», Stratasys, Apis Cor. Технология 3DMP®имеет все шансы занять почетное место в этом прайде, как наиболее экономичный аддитивный метод для производства металлических заготовок простой и средней сложности.

Компания «Современное оборудование», являясь авторизованным дилером Gefertec GmbH на территории России и Республики Беларусь, готова помочь предприятиям в интеграции передовых аддитивных, управленческих и информационных технологий для обеспечения производства конкурентоспособной продукции.

Журнал «Умное производство», № 2 (42), июнь 2018, Дмитрий Трубашевский, группа компаний «Солвер», ООО «Современное оборудование».