ULTEM — аддитивное производство из материала будущего

Зарождающийся новый экономический уклад характеризуется новыми подходами к производству и потреблению товаров. Все меньше и меньше будет в нем места массовому производству «для всех». Напротив, каждый производимый товар будет максимально адаптирован к запросам каждого конкретного потребителя.

Только представьте себе, что данные об использовании любого продукта собираются, анализируются и отправляются на автоматизированное производство, где машины и роботы оптимизируют и настраивают свою работу для выпуска персонифицированной продукции. Фантастика? Лишь отчасти. Тенденции к движению по этому пути, сегодня проявляют крупные производители всех промышленно развитых стран. Несомненно, что всё набирающее обороты аддитивное производство целиком вписывается в эту картину уже не столь далекого будущего.

Одним из определяющих факторов 4-ой промышленной революции является широкое использование инновационных материалов и технологий изготовления из них конечных изделий. Материалы, которые используют 3D-принтеры, как приемники традиционного оборудования с ЧПУ, способны в близком будущем заменить материалы, многими десятилетиями и старыми способами используемые для производства продукции. Это касается и «металлической» 3D-печати, о которой мы уже рассказывали на страницах журнала, и печати термопластиками, фотополимерами и композитами. Сегодня мы наблюдаем, как стремительно развивается рынок производителей, выпускающих как недорогие любительские 3D-принтеры, так и сложнейшие профессиональные системы аддитивного производства промышленного уровня.

Одно из лидирующих мест среди производителей оборудования для аддитивного производства уверенно занимает компания Stratasys со своей технологией FDM.

В настоящее время технология FDM помимо уже хорошо известных стандартных термопластиков ABS или ASA может предложить особо прочные материалы с высокими эксплуатационными характеристиками, такими, как, например, термопластики из группы полиэфиримидов Ultem, о которых мы хотим рассказать в этой статье.

Что стоит знать об ULTEM?

Полиэфиримид (PEI) Ultem — это аморфный термопластический материал, характеризующийся высокой прочностью и термостойкостью. Его способность сохранять свои свойства при температурах до 170оC, низкий коэффициент теплового расширения, химическая стойкость, его негорючесть и отсутствие токсичности и выделения дыма при воздействии открытым огнем делает идеальным материалом для изделий, от которых требуется высокая прочность при высоком нагреве. Это конечные детали для изделий:

- транспортного машиностроения (авиация и космос, автомобили, поезда, морские суда);

- оборонной промышленности;

- пищевой промышленности;

- инструментального производства — термостойких штампов, пресс-форм;

- медицинской промышленности в производстве инструментов, оборудования и аксессуаров с возможностью применения различных технологий стерилизации.

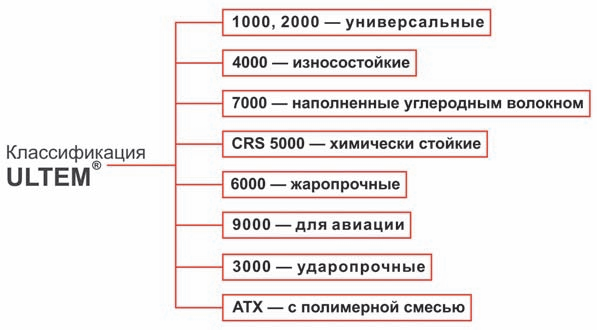

ULTEM разработан компаний SABIC — крупнейшим предприятием химической и металлургической промышленности Саудовской Аравии. Материал предлагается производителем в 80-ти разновидностях, согласно классификации, приведенной на рисунке 1.

ULTEM в технологии FDM

Компания Stratasys на сегодняшний момент поддерживает на своем оборудовании работу с двумя разновидностями ULTEM 9085 и ULTEM 1010. Эти термопластики, будучи схожими по своим общим эксплуатационным свойствам, имеют некоторые отличия, включая сферы их преимущественного применения.

Так как изделия из ULTEM 9085 обладают высокой температурной, механической и химической стойкостью, это делает в совокупности с их надежностью незаменимыми во многих сферах применения. Материал удовлетворяет требованиям по горючести, дымности и токсичности, определяемым стандартом FAR 25.853 Федерального авиационного управления США. Вот почему в США и Европе этот пластик активно используют в транспортном машиностроении в качестве полноценной замены металлам.

Благодаря прочностным качествам ULTEM также применяют в качестве модельного материала при прототипировании для функционального тестирования изделий. Также его широко используют в производстве оснастки и при прямом цифровом изготовлении конечных деталей, например, воздуховодов и других внутренних компонентов для воздушных судов, коммерческого автомобильного и железнодорожного транспорта — опять же из-за этих положительных качеств. Материал применяют в производстве прессовой оснастки для деформации металлических листовых заготовок, композитной выкладки, а также при изготовлении зажимных приспособлений.

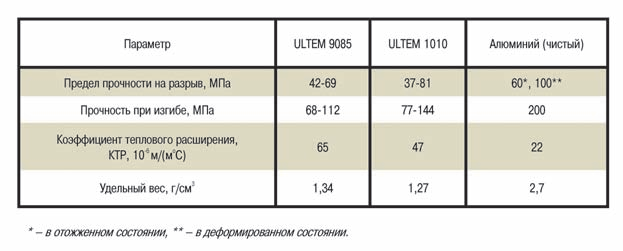

Высокая прочность (включая нагрузки на разрыв), устойчивость к химическим и температурным воздействиям, низкий коэффициент теплового расширения делает ULTEM 1010 идеальным материалом для создания оснастки и прототипов в автомобильной, авиационной, космической промышленности, где к деталям предъявляются особо жесткие требования. Для оценки прочностных качеств ULTEM и стабильности размеров изделий из него приведем сравнение его некоторых параметров с алюминием — материалом, широко применяемым в этих областях (см. таб. 1).

Преимущества применения ULTEM в авиакосмической отрасли становятся особенно ценными, если рассматривать удельный вес пластиков этой марки, который в два раза меньше чем алюминия. В дополнение к этому при аддитивном синтезе по технологии FDM есть возможность изготовления деталей различными вариантами заполнения тела модели пространственной решеткой различной плотности, а также применения расчетных бионических принципов проектирования.

Соответствие этого пластика стандартам безопасности пищевых и биосовместимых материалов дополняет возможности его применения производством изделий для пищевой промышленности, а также при изготовлении медицинских устройств, принадлежностей и аксессуаров, которые можно подвергать процедурам стерилизации в автоклаве. Так температурная стойкость ULTEM 9085 составляет 153°C, а ULTEM 1010 — 213°C. Это единственный материал, используемый в технологии FDM, который имеет сертификаты соответствия стандартам безопасности пищевых материалов NSF 51, американской фармакопеи (USP) VI класса, ISO 10993 на биосовместимость.

ULTEM в производстве штамповой оснастки

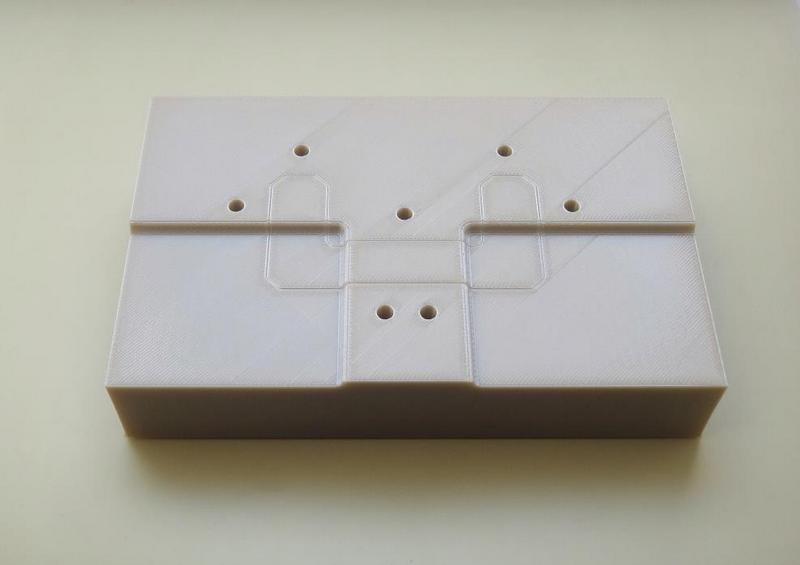

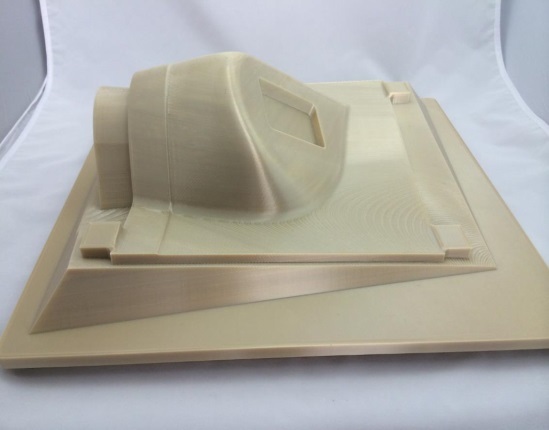

Материал ULTEM 9085 широко используют для быстрого изготовления гидроформовочной оснастки для производства листовых и трубчатых деталей в качестве эффективной замены дорогостоящим металлическим штампам, что особенно актуально для мелкосерийного производства. Благодаря возможности приложения к пуансону из этого материала давления до 70 МПа, его успешно применяют для формовки деталей из алюминиевых сплавов, стали и титана. Кроме того, при аддитивном методе изготовления оснастки значительно сокращается время цикла «разработка — инструментальное производство», а также уменьшается стоимость проекта. Например, для корпорации «Иркут» был изготовлен штамп (рис. 3а), который успешно использовался в 700 циклах изготовления металлического изделия. Схожих результатов удалось добиться и в ПАО «Роствертол» изготовлением пуансона (рис. 3б) для гидроформовки листовых заготовок.

Также ULTEM 9085 хорошо зарекомендовал себя при изготовлении пуансона для обтяжки листовых обшивочных деталей сложных пространственных форм из листового алюминия с толщиной листа от 1,25 мм до 2,5 мм (рис. 4).

ULTEM в литейном производстве

Проектирование и изготовление литейной оснастки с применением аддитивного производства также приобретает в последнее время резонанс со стороны ведущих предприятий всего мира, включая нашу страну. Все чаще на заводах заменяют устаревшие подходы высококвалифицированного ручного модельного производства для литья в песчаные формы из древесины на прочные, и практически не подверженные старению и внешним факторам термопластики. Сегодня чаще используют для задач такого рода материал ABS-M30, однако, для более высоконагруженных режимов применяют и ULTEM 9085, как например, в корпорации «Иркут» (рис. 5).

ULTEM в композитной выкладке

Все большую популярность приобретают методы производства из композитных материалов — эффективные и менее затратные технологии выкладки угле- и стекловолокна, кевлара. И здесь у технологии FDM есть решения, включающие

автоматизацию процесса нанесения на формообразующие поверхности, а также создание легко удаляемых сердечников сложных форм. Конечно же, для этого можно применять растворимые материалы поддержки SR30 и SR100, используемые вместе с ABS-M30 и поликарбонатом. Однако температура в автоклаве при работе с ними не должна превышать 80˚C и 120˚C соответственно. Сердечник же из ULTEM S1 в качестве основного (модельного) материала может работать при температуре 170-180˚C. Впоследствии он легко удаляется либо механическим способом, либо после применения термообработки в термоусадочной камере и воздействия ацетоном, в результате чего он становится рыхлым. Растворимые и разрушаемые сердечники широко применяются в качестве оснастки для изготовления каналов, коллекторов, лонжеронов для продукции авиационной и космической промышленности, для гоночных автомобилей, в производстве спортивных товаров, спортивных лодок и т.п. (рис. 6).

ULTEM в ремонтном производстве

Компании, занимающиеся техническим обслуживанием и ремонтом воздушных судов и их компонентов на уровне, отвечающем мировым стандартам, все чаще для этих целей прибегают к использованию 3D-принтеров. Например, компания UTC Aerospace Systems — крупнейший поставщик авиационной, космической и оборонной промышленности, обслуживающий Boeing 787 Dreamliner и Airbus A350 XWB. Для одной из деталей — модернизированной версии патрубка системы выпуска отработанных газов, там успешно используют материал ULTEM 1010, печатая ремонтные комплекты стоимостью 750 долларов за 1 день (рис. 7). Ранее применяемые подходы обходились компании в 2000 долларов и 21 день цикла. Стоит отметить условия эксплуатации данной детали — высокие температуры и давление. Традиционно все термопластики хорошо поддаются доводочным и слесарным операциям (если нужно на месте сделать отверстия, не значительно изменить форму и т.п.).

ULTEM в авиастроении

Широкое распространение получило изготовление конечных деталей для воздушного, и наземного, и водного транспорта, для которого остро стоит задача уменьшения массы и сокращение потребления топлива. Прежде всего, это элементы систем вентиляции, детали интерьера, кронштейны и короба для прокладывания электрики, систем мультимедиа. Благодаря удовлетворяющим требованиям FST стандарта FAR 25.853, высокому соотношению прочности к удельному весу, упрощению логистики, скорости изготовления детали из ULTEM 9085 экономически эффективно встраиваются в технологические циклы производства ведущих авиаконцернов.

ULTEM в производстве БЛА

Благодаря бурному развитию аддитивных технологий все больше и больше компаний, среди которых Boeing, Draganfly, Leptron, Embry-Riddle, Swiss UAV, Aurora Flight Sciences (рис. 10), и многие другие, используют возможности трехмерной печати для создания беспилотных летательных аппаратов (БЛА).

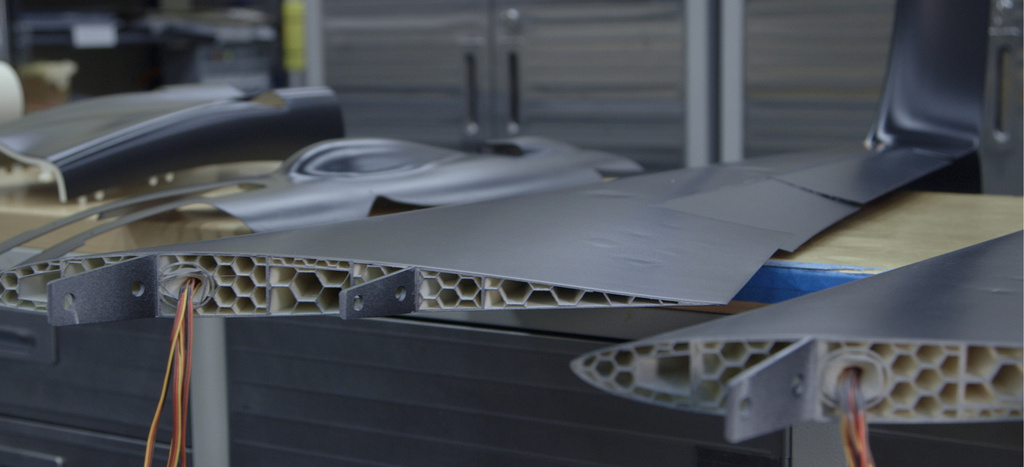

На сегодня доля напечатанных деталей в БЛА может достигать более 80%! Материалы ULTEM, благодаря своей высокой прочности и малому удельному весу, используют для создания деталей фюзеляжа, крыльев с применением принципов бионического проектирования и сотового заполнения. Стоит отметить кратное сокращение при этих методах количества сборочных единиц и технологических операций. При таком подходе экономически выгодно решаются задачи изготовления малых партий устройств, а разработчики аппаратов получают полную свободу для воплощения своих идей.

ULTEM уже и в космосе!

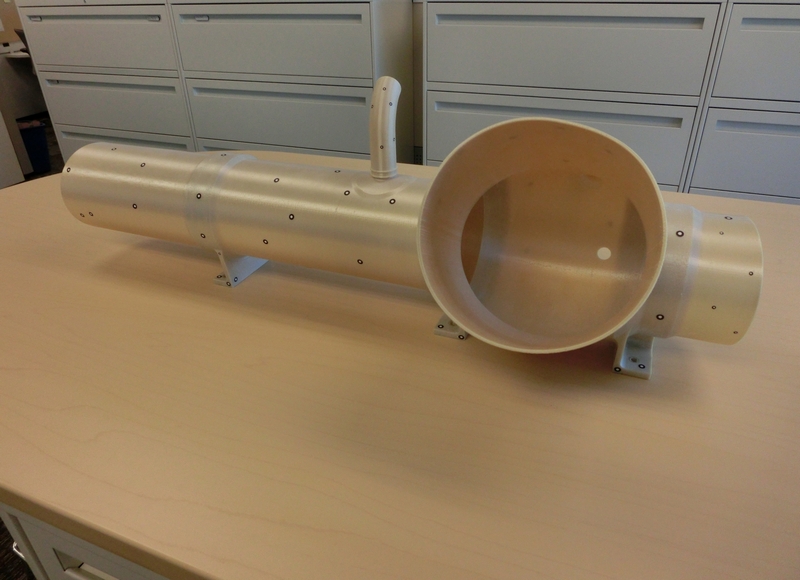

Компания United Launch Alliance (ULA) использует трехмерную печать на оборудовании Stratasys для создания более совершенной и экономически выгодной технологической оснастки для уменьшения стоимости производства бортового оборудования ракет-носителей Atlas V и Delta IV. Новая инициатива компании — применять ULTEM 9085 в конструкции ракеты с условиями эксплуатации от —60˚C до +107˚C. Протестированный материал используют для производства воздуховодов системы кондиционирования воздуха усовершенствованной конструкции (рис. 11) за счет уменьшения числа деталей со 140 до 16 и сократив издержки на 57%.

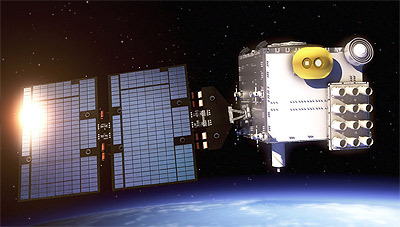

Компания Stratasys Direct Manufacturing совместно с Лабораторией по производству реактивных двигателей NASA (JPL) «напечатали» тридцать опор (рис. 12) антенных решеток для метеорологических, ионосферных и климатических (COSMIC-2) спутниковых систем наблюдения FORMOSAT-7. Планируемый к запуску в 2016 году COSMIC-2 будет по-настоящему первым проектом, эксплуатирующим в космическом пространстве напечатанные на 3D-принтере детали. Антенная решетка будет улавливать атмосферные и ионосферные данные для увеличения точности предсказаний погоды и более детальных метеорологических исследований на Земле.

Технология FDM, используемая в процессе 3D-печати, оказалась единственной в мире, способной произвести детали необходимой прочности и отвечающей всем заявленным требованиям. В агентстве NASA для производства деталей выбрали долговечный материал ULTEM 9085 — термопластик с прочностью алюминия, но значительно меньшими весовыми характеристиками. Для защиты опор антенных решеток от молекул кислорода и ультрафиолетового излучения, детали покрыли слоем специального защитного материала NASA S13G.

ULTEM в пищевой промышленности и медицине

Как уже говорилось ранее, материал ULTEM 1010 имеет сертификаты соответствия стандартам безопасности пищевых материалов NSF 51, американской фармакопеи (USP) VI класса, ISO 10993 на биосовместимость, что позволяет использовать его для изготовления изделий, контактирующих с пищей, телом человека, а также подвергающихся стерилизации.

Хотелось бы отметить, что все приведенные примеры объединяет то, что и крупные предприятия, и небольшие компании, располагающие определенными знаниями об особенностях аддитивного производства, или использующие такое оборудование у себя, начинают мыслить совершенно по-другому. При проектировании оснастки они уже не ограничивают себя рамками старых методов и оборудования, а используют преимущества 3D-печати и аддитивных технологий. Зачастую, переход от субтрактивного (традиционного) метода производства к аддитивному дает кратный экономический эффект. Мы и наши заказчики не раз убеждались в этом. Убедитесь в этом и вы!

Журнал «Умное производство», № 1(33), Март 2016, Трубашевский Дмитрий, Евгений Гринин, группа компаний «Солвер», ООО «Современное оборудование».