3D принтер CMS Kreator Ares

Гибридное оборудование для крупногабаритной 3D-печати и фрезерования

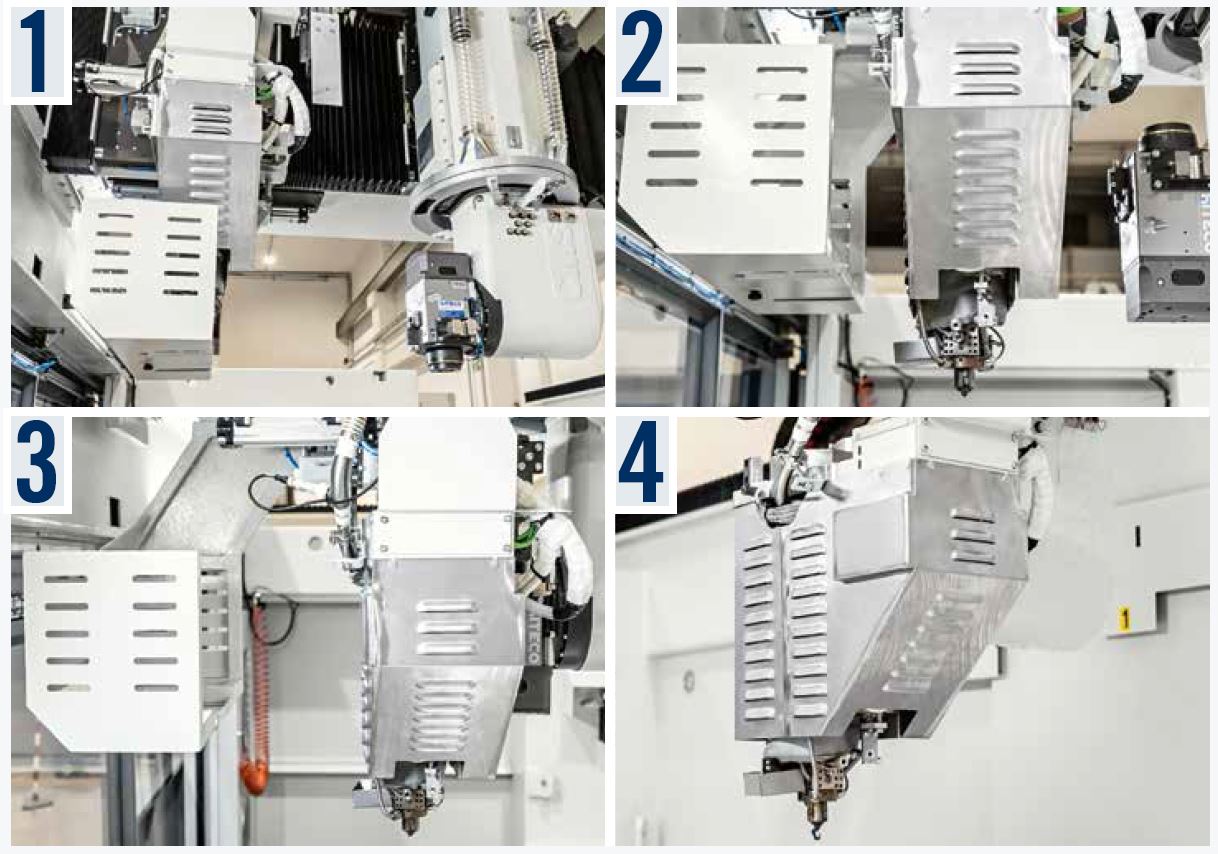

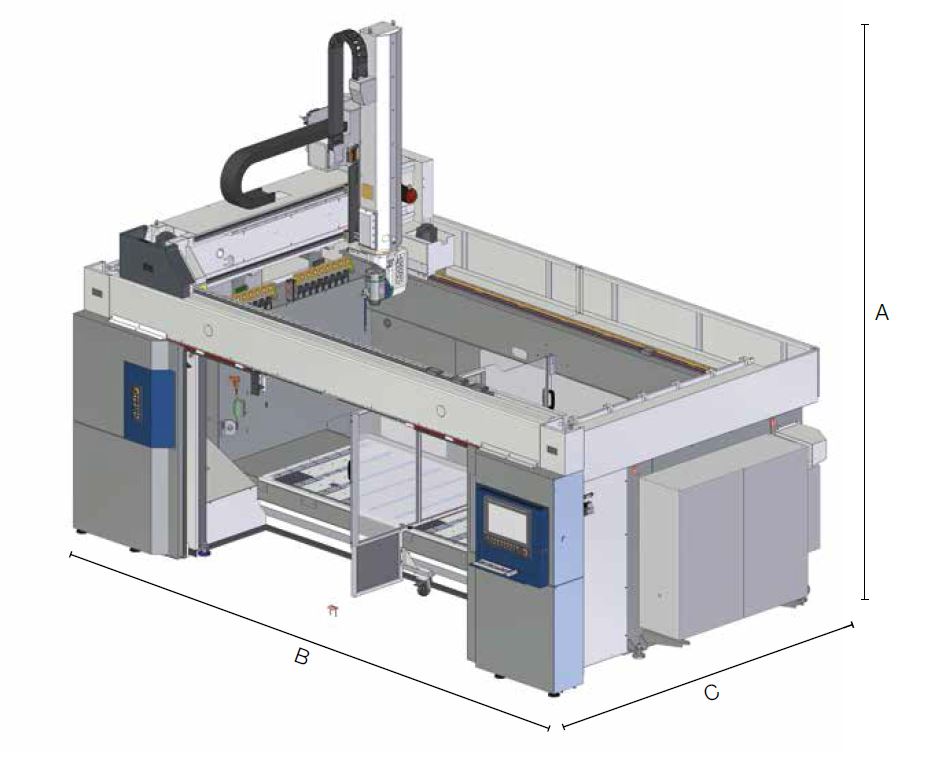

CMS Kreator Ares – это новый проект оборудования от известной итальянской компании CMS и немецкого института Fraunhofer IWU (Германия). В производственном гибридном центре Kreator Ares объединены возможности высокоскоростной технологии 3D-печати с подачей материала посредством шнековой экструзии (Screw Extrusion Additive Manufacturing - SEAM), а также традиционной фрезерной ЧПУ-обработки поверхностей для получения готовой крупногабаритной оснастки или конечных изделий.

Описание

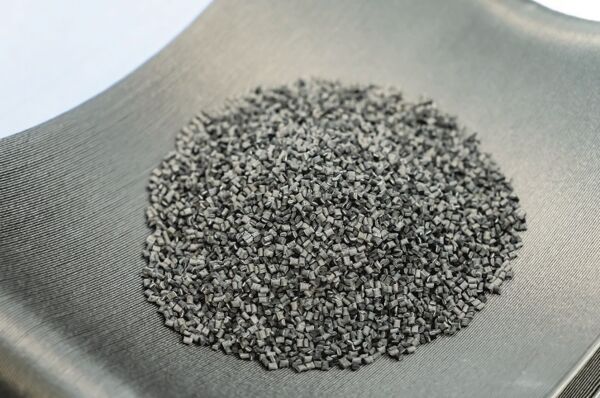

Портальный 5-и осевой фрезерный станок комплектуется экструдером, использующим для производства изделий не традиционную термопластиковую нить, а стандартные гранулы широкого ассортимента и малой стоимости, например угленаполненного полиамида. При необходимости, после 3D печати CMS Kreator может с одного постанова произвести фрезерную обработку рабочих и присоединительных поверхностей.

3D-печать с CMS Kreator дает возможность быстрого построения легких и прочных бионических конструкций, а финишная фрезерная обработка – получение высоких точностных характеристик поверхностей готового изделия.

Характеристики

| Применение | Производство |

|---|---|

| Teхнология | SEAM |

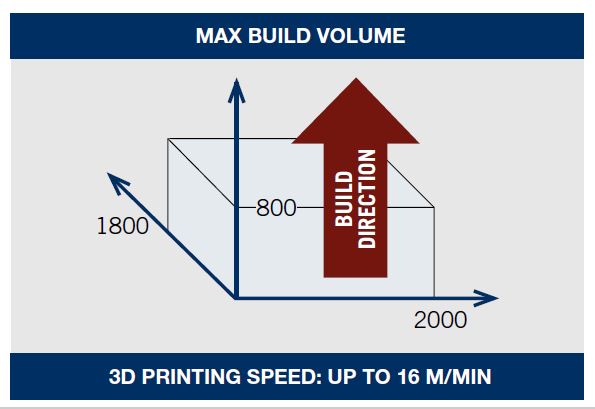

| Максимальный размер изделий | 4600 x 2020 x 1100 мм |

| Ход по осям XYZ | 4600 x 2020 x 1100 мм |

| Рабочий стол | 4840 х 2360 мм |

| Размеры установки | 4450 х 7810 х 4820 мм |

| Точность (ISO-230-2) | X/Y при 2000 мм: 0,025 мм Z при 1200 мм: 0,021 мм B при +/- 120°: 26 угл. сек. С: 16 угл. сек. |

| Повторяемость (ISO-230-2) | X/Y при 2000 мм: 0,017 мм Z при 1200 мм: 0,015 мм B при +/- 120°: 26 угл. сек. С: 16 угл. сек. |

| Номинальная мощность (S1) | 20 кВт |

| Максимальная мощность | 22,3 кВт |

| Максимальная скорость вращения шпинделя | 24 000 об/мин |

| Смена инструмента | Ручная и автоматическая |

| Конус шпинделя | HSK 63 E |

| Охлаждение | жидкостное |

Особенности

- получение крупногабаритной оснастки с пространственной геометрией для крепления, сборки, механообработки, транспортировки, измерений и т.д.;

- получение средне- и крупногабаритных пластиковых деталей со сложной геометрией с существенным сокращением стоимости изготовления;

- использование доступного, разнообразного, гранулированного термопластика, например, на основе PA, PP, PESU, PEI, PET, ABS, и прочих полимеров (как для ТПА), а также с добавлением армирования коротким углеволокном или стеклопластиком (CF/GF);

- технология работает при комнатной температуре на очень высоких скоростях выкладки материала: до 16 м/мин, массовый расход – до 7 кг / ч (20 кг/ч находится в отработке);

- используются станки на основе отработанных конструкторских решений CMS в области крупногабаритного фрезерования, гидроабразивной резки, резки ультразвуковым ножом, лазером и т.п.;

- надежная техническая база, используемая в аэрокосмической, автомобильной отраслях, при обработке композиционных материалов;

- сокращение количества компонентов в сборке за счет агрегации деталей;

- использование одношнекового печатающего экструдера, как сменного модуля портального станка, с полностью автоматической сменой. После печати используется 5-и осевое фрезерование для получения точных размеров формообразующей поверхности и присоединительных размеров с одного постанова и на одном станке;

- неиспользованный материал может быть использован повторно при условии просушки на поставляемой станции.