Технология 3DMP/WAAM

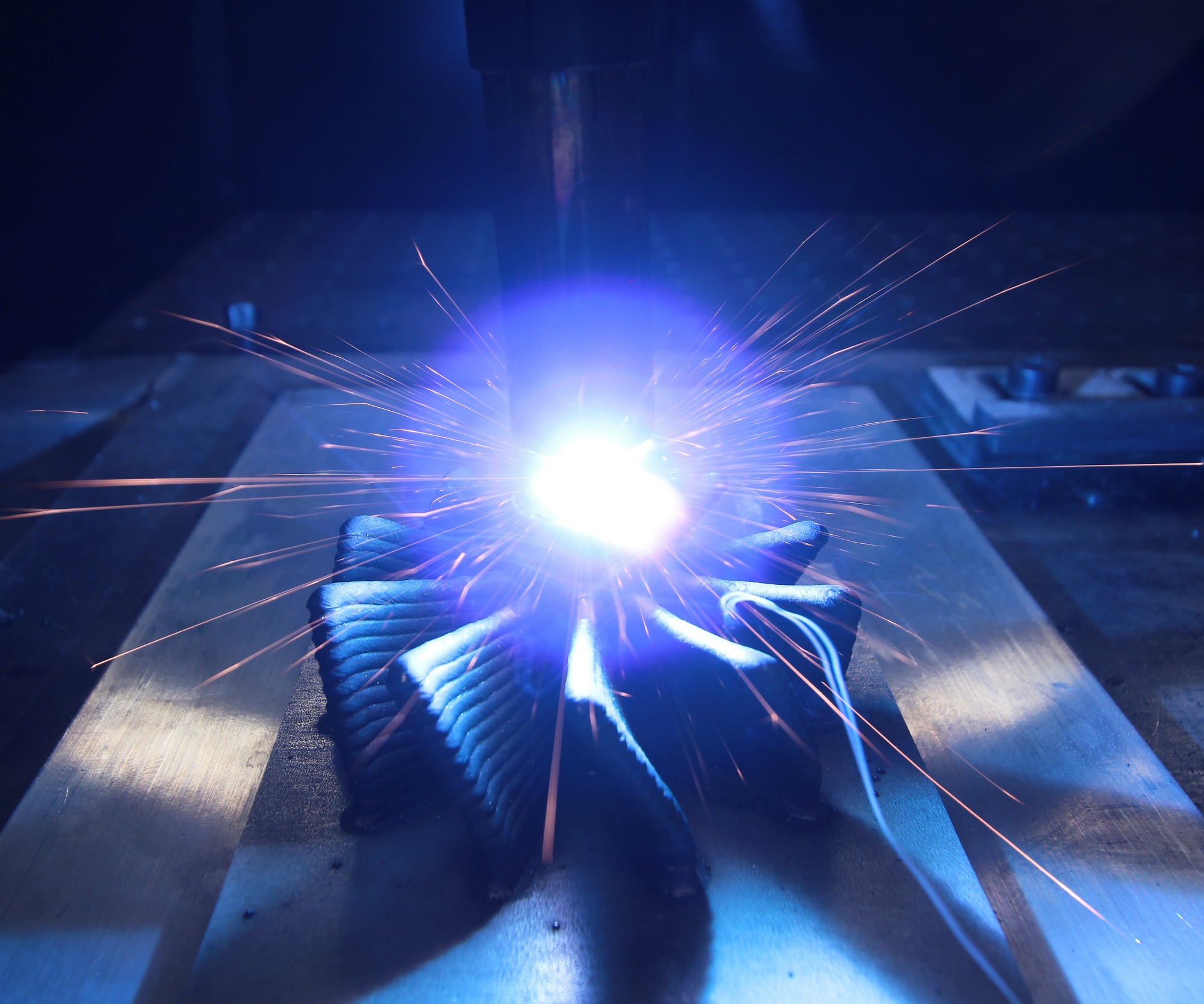

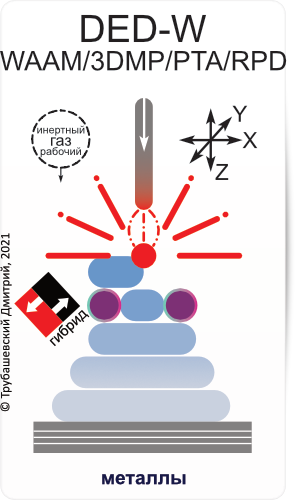

Технология DED-W/WAAM/3DMP (Wire Direct Energy Deposition/Wire Arc Additive Manufacturing/3D Metal Print – это печать металлической проволокой, при которой используется метод дуговой сварки. Практически из любого металла или сплава создаются простые и сложные объекты с разными техническими характеристиками.

В итоге сокращается время производства и экономятся материалы для заготовки и утилизации металлической стружки.

Процесс

Техпроцесс 3DMP начинается с подготовки CAD-данных и передачи геометрии модели в проприетарное программное обеспечение для создания управляющей программы. Далее она приводит в движение блок с горелкой, расплавляется проволока. Наплавка происходит в среде инертного/активного газа или в многокомпонентных газовых смесях в зависимости от типа наплавляемого материала: аргона, аргон-гелиевой смеси, смеси на основе аргона и двуокиси углерода и некоторых других. Защитный газ изолирует расплавленный металл от газов в воздухе во избежание отрицательного воздействия и придаёт необходимые свойства каждому навариваемому слою. Правильно подобранная газовая смесь делает устойчивой дугу, улучшает формы слоя и препятствует разбрызгиванию металла.

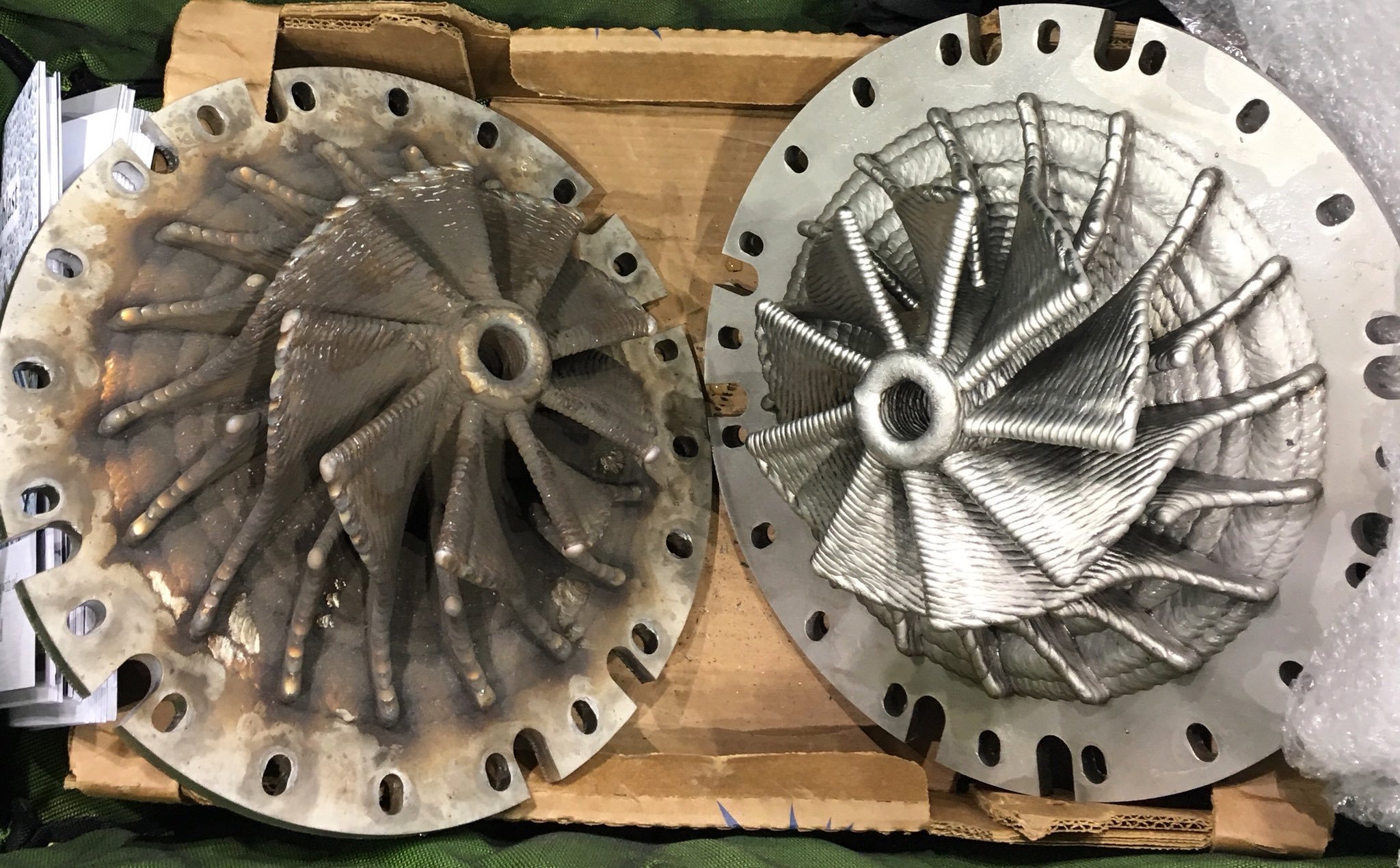

Полученную заготовку сравнивают с геометрией модели, чтобы определить точное значение припуска. Далее модель «подгоняют» до параметров, заданных на чертеже, на фрезерном станке или другом оборудовании, получая чистую поверхность. На практике величина припуска находится в пределах 1–3 мм в зависимости от используемого металла, диаметра проволоки и размера получаемой заготовки, что соответствует 7–10-му классу точности отливок.

Преимущества

- высокая скорость изготовления деталей (до 900 см³/ч);

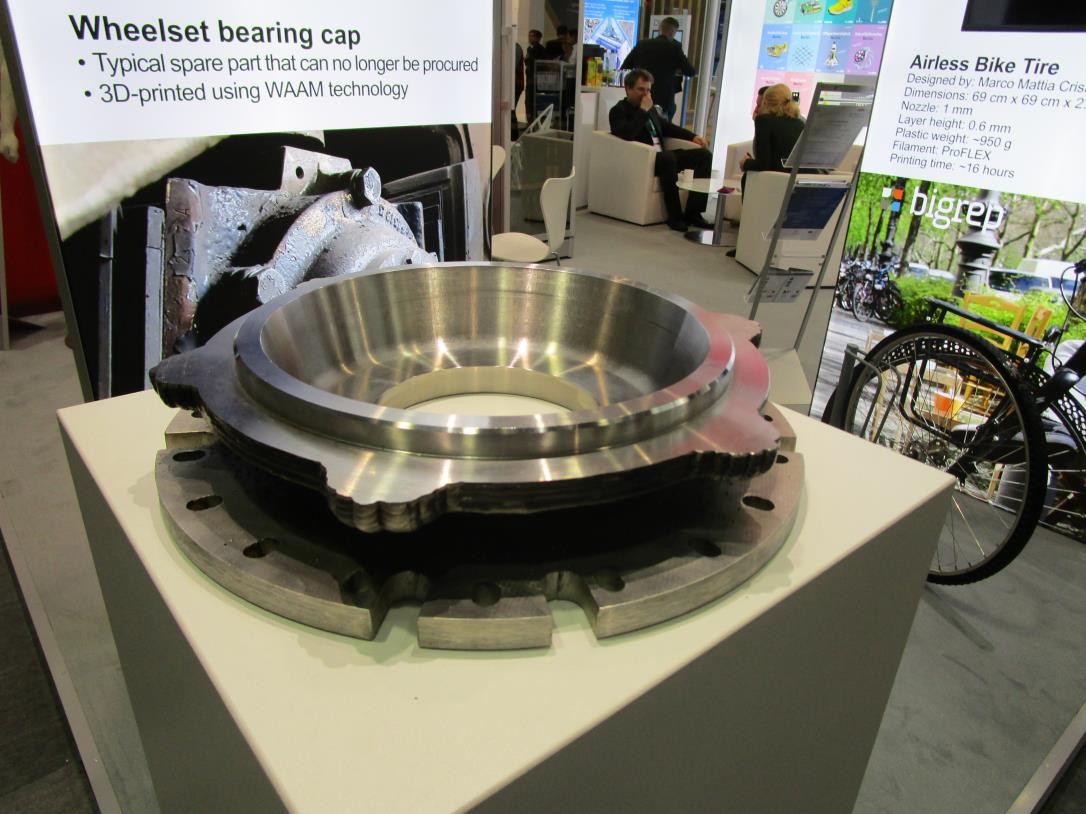

- возможность создания крупных изделий (до 3м³);

- длина изготавливаемых деталей может составлять до 1,6 м в компоновке фрезерного станка (предел технологически преодолим);

- коэффициент использованного материала 1,4–2;

- лучшие в отрасли механические свойства конечных изделий: отсутствие пористости и термических трещин, дендритная структура;

- большой выбор (более 100) и низкая стоимость (в 10 раз меньше металлопорошков) металлов и сплавов за счет использования доступной на рынке сварочной проволоки для MIG/MAG-процессов в широком ассортименте: алюминий, нелегированные, низколегированные и легированные стали, нержавеющие стали, титан и его сплавы, никелевые и медные сплавы и другие;

- использование реактивных и не реактивных материалов (включая тугоплавкие) при атмосферном давлении (не требуется вакуумирование камеры);

- открытая платформа для работы с любыми локализованными и стандартизированными материалами;

- сокращение складских запасов, отходов производства, инструмента и оснастки;

- до 60% сокращения затрат на производство благодаря упрощению общего технологического процесса изготовления;

- изготовление изделий для ответственных применений (ремонтные мастерские, авиация, космос, кораблестроение, энергетика, машиностроение и многие другие);

- менее требовательная технология к производственному помещению, высокая безопасность технологического процесса;

- многоматериальная печать;

- возможность гибридного производства на одном станке (печать + фрезерование).

DDM.Lab предлагает услугу печати с помощью технологии 3DMP, а также реализует современные принтеры для 3D печати.

Оставьте заявку или заполните опросный лист, если хотите получить консультацию, оформить заказ или узнать стоимость услуг.